При увеличении срока службы объекта и количества операций по восстановлению ведет к резкому нарастанию доли отказов или нарушений работоспособного состояния, связанных с усталостными дефектами.

Формирование процесса усталости объекта происходит посредством накопления определенных повреждений в структуре материала с образованием микропор и возникновением микротрещин. Определяющими в процессе на этом этапе являются появление дефектов сплошности, зарождение и развитие субмикротрещин до микротрещин металла. Данный этап трактуется снижением микротвёрдости касаемо исходного значения и незначительным изменением физико-механических свойств объекта. Далее развитие усталостной трещины достигает микротрещины критического размера, что приводит к интенсивному снижению усталостной прочности и пластичности, магнитной проницаемости, электропроводимости, а также повышением уровня внутреннего трения. При достижении трещиной своего максимального (критического) значения происходит интенсивное разрушение объекта.

В данное время оценка уровня результативности мероприятий по повышению усталостной долговечности восстанавливаемых деталей производится, в основном, по результатам стендовых испытаний [1].

В условиях кафедры технического сервиса машин Института механики и энергетики для проведения подобного вида испытаний применяется резонансный стенд Л11-20 «Ремдеталь» [2]. Рассматриваемый стенд был существенно доработан касаемо системы контроля и оценки деформации вала и системы питания электродвигателя (цель и сущность внесенных изменений изложены в патентах) [3-4].

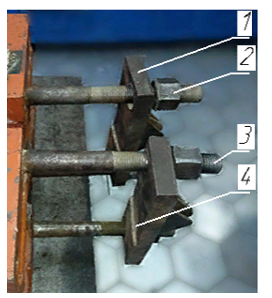

В работе [5] была рассмотрена возможность дальнейшей модернизации стенда, но осталось одна неосвященная проблема, напрямую влияющая на достоверность данных полученных в ходе эксперимента, а именно качество проведения монтажных работ по закреплению испытуемой шейки в зажимные приспособления стенда (рис. 1).

Рис. 1 – Зажимное приспособления стенда Л11-20 «Ремдеталь»

1 ⎼ прижимная пластина; 2 ⎼ гайка; 3 ⎼ болт; 4 ⎼ пазовое соединение

Актуальность проблемы заключается в том, что в области контакта шеек исследуемого вала и элементов крепления (и в относительной близости от нее) на материал исследуемого объекта от прилагаемых монтажных сил воздействуют значительные напряжения. Для уменьшения влияния рассматриваемых сил на напряженное состояние объекта в опасном сечении, последнее должно быть в максимальной удаленности от зоны контакта монтируемого вала и элементов крепления [6].

В связи с этим нами предлагается конструкция призм для фиксации натурных коленчатых валов (при необходимости возможно их применении и для гладких валов) представленных на рис. 2.

Использование призм данных форм исключает проворачивание вала при испытаниях и напряжения от монтажных сил распределяются равномерно.

Рис. 2 – Используемые призмы для фиксации вала

Рис. 2 – Используемые призмы для фиксации вала

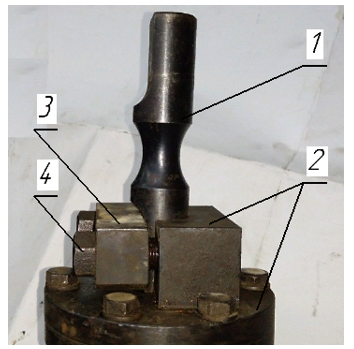

Для проведения усталостных испытаний натурных гладких валов, либо специальных образцов на данном стенде применяем зажимной механизм представленный на рис. 3.

Рис. 3 – Зажимное приспособление для испытания гладких валов

1 ⎼ образец для испытания; 2 ⎼ корпус; 3 ⎼ прижимная пластина; 4 ⎼ болты

Конструкция данного зажимного приспособления проста, а принцип действия наглядно понятен. При этом стандартная конструкция элементов крепления требует доработки.

Литература

- ГОСТ 25.607-85 Расчеты и испытания на прочность в машиностроении. Методы испытаний на усталость при эксплуатационных режимах нагружения. Общие требования.

- Фомин А.И., Кудряков М.С., Кургузкин М.А. Анализ стендов для проведения усталостных испытаний коленчатых валов // Материалы Меж-дунар. науч.-практ. конф.– Саранск : Изд-во Мордов. ун-та, 2019. С. 419–423.

- Пат. 101830 Российская Федерация, МПК G 01 M 15/02. Устройство для кон-троля и оценки деформации коленчатого вала / П. В. Сенин, А. И. Фомин, Е. А. Школкин ; Патентообладатель ГОУВПО «Мордовский государственный универ-ситет им. Н.П. Огарева». – 2010136897/28, заявл. 02.09.2010 ; опубл. 27.01.2011, Бюл. № 3, ч. 4. – 1 с. : ил.

- Пат. 110188 Российская Федерация, МПК G 01 M 15/00. Устройство для авто-матического отключения питания резонансного стенда / П. В. Сенин, А. И. Фомин, Е. А. Школкин, М. Н. Горохова ; Патентообладатель ГОУВПО «Мордовский госу-дарственный университет им. Н.П. Огарева». – 2011121533/28, заявл. 27.05.2011 ; опубл. 10.11.2011. Бюл. № 31, ч. 4. – 1 с. : ил.

- Фомин А.И., Кудряков М.С., Кургузкин М.А. Возможность модернизации стенда для испытаний коленчатых валов на усталостную прочность // Научный электронный журнал меридиан. 2020. №3. С. 1-5.

- Школкин Е.А., Денисов В.А. К вопросу о проведении уста-лостных испытаний коленчатых валов // Труды ГОСНИТИ . 2010. №105. С. 133-140.