Алгоритм диагностирования (контроля) устанавливает состав и порядок проведения элементарных проверок объекта и правила анализа их результатов. Элементарная проверка определяется рабочим или тестовым воздействием, поступающим или подаваемым на объект, а также составом признаков и параметров, образующих ответ объекта на соответствующие воздействие. Конкретные значения признаков и параметров, получаемых при диагностировании (контроле) являются результатами элементарных проверок или значениями ответов объекта [1. c.189].

Различают безусловные алгоритмы диагностирования (контроля), у которых порядок выполнения элементарных проверок определен заранее, и условные алгоритмы диагностирования (контроля), у которых выбор очередных элементарных проверок определяется результатами предыдущих.

Если диагноз составляется после дополнения всех элементарных проверок предусмотренных алгоритмом, то последний называется алгоритм с безусловной остановкой. Если же анализ результатов делается после выполнения каждой элементарной проверки, то алгоритм является алгоритмом с условной остановкой:

– определить соответствия значений параметра объекта исследования требованиям технической документации и определить на этой основе одного из заданных видов технического состояния в данный момент времени например: исправное работоспособное, неисправное, неработоспособное и т.д. В зависимости от значений параметров в данный момент времени;

– определить интервал времени, необходимый для проведения диагностирования (контроля) объекта;

– определить техническое состояние объекта с заданной вероятностью на предстоящем интервале времени (ресурса), в течение которого сохраниться работоспособное (исправное) состояние объекта на заданный интервал времени.

Средства технической диагностики в первую очередь отвечают за обеспечение измерений и контролируют диагностические параметры в конкретных условиях использования и эксплуатации того или иного оборудования предприятия. Метрологическая служба организации (предприятия) осуществляет непосредственный контроль за всеми средствами технической диагностики [2. c.184].

Таблица 1. Показатели достоверности и точности

Диагностирования электроустановок

|

Задача диагностирования

|

Результат диагностирования

|

Показатели достоверности и точности

|

|

Определение вида технического состояния

|

Заключение в виде:

–электроустановка исправна и (или) работоспособно

–электроустановка неисправна и (или) не работоспособна

|

Вероятность того, что в результате диагностирования электроустановка признается исправной (работоспособной) при условии, что она неисправна (не работоспособна).

Вероятность того, что в результате диагностирования электроустановка признается неисправной (неработоспособной) при условии, что она неисправна (работоспособна)

|

|

Поиск места отказа или неисправностей

|

Наименование элемента (сборочной единицы) или группы элементов, которые имеют неисправное состояние и место отказа или неисправностей

|

Вероятность того, что в результате диагностирования принимается решение об отсутствии отказ (неисправности) в данном элементе (группе) при условии, что данный отказ имеет место. Вероятность того, что в результате диагностирования принимается решение о наличии отказа в данном элементе (группе) при условии, что данный отказ отсутствует

|

|

Прогнозирование технического состояния

|

Численное значение параметров технического состояния на задаваемый период времени, в том числе и на данный момент времени. Численное значение остаточного ресурса (наработки). Нижняя граница вероятности безотказной работы по параметрам безопасности на задаваемый период.

|

Среднеквадратическое отклонение прогнозируемого параметра. Среднеквадратическое отклонение прогнозируемого остаточного ресурса. Доверительная вероятность

|

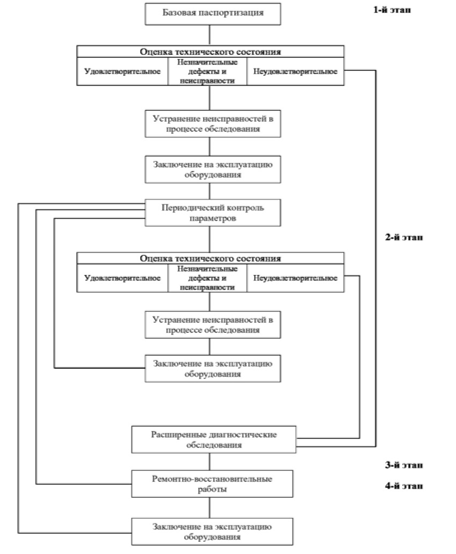

Рисунок 1. Этапы функционирования системы технической диагностики

Существуют четыре основных состояния оборудования на предприятии, они представлены на рисунке 2.

Этапы функционирования системы технической диагностики в зависимости от состояния оборудования показана на рисунке 1. Как следует из этой схемы, практически на каждом этапе работы оборудования проводится уточненная оценка его технического состояния с выдачей заключения о возможности его дальнейшего использования [3. c.45].

Рисунок 2. Основные состояния оборудования

Основные этапы, изображенные цифрами на рисунке, обозначают:

1 — повреждение;

2 — отказ;

3 — переход в предельное состояние из-за неустранимого дефекта;

4— восстановление;

5 — ремонт.

Исправное состояние – отсутствие любых повреждений, дефектов, брака;

Работоспособное состояние – если имеются незначительные повреждения, не мешающие общей работе оборудования в данный момент времени и не влекут за собой серьёзных проблем;

Неработоспособное состояние – в том случае, когда какой либо элемент оборудования выходит из стоя, либо полностью весь станок выходит из эксплуатации. Данный этап подвергается ремонту и восстановлению работоспособного состояния;

Предельное состояние – этап, на котором руководством принимается решение о возможности дальнейшей эксплуатации оборудования после ремонта, либо о его списании.

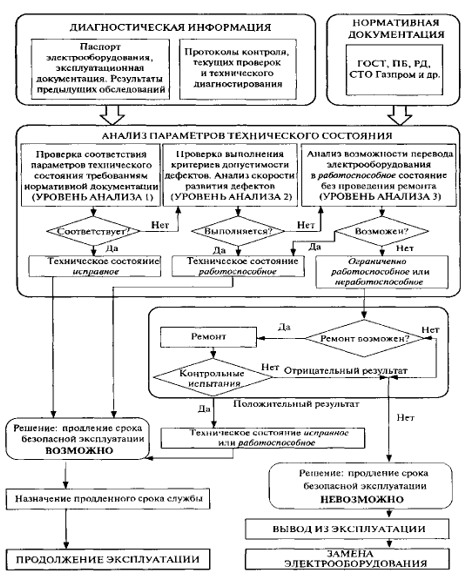

Рассмотрим алгоритм технического диагностирования контроля технического состояния, представленный на рисунке 3.

Рисунок 3. Алгоритм технического диагностирования контроля технического состояния

Использованные источники:

- Харченко С.Н. Пути повышения технического уровня планово- предупредительного ремонта зерносушильного комплекса / С.Н. Харченко // сборник статей по итогам Международной научно-практической конференции: Концепции устойчивого развития науки в современных условиях. – 2017. Ч.6. –С. 189.

- Харченко С.Н. Анализ и оценка состояния оборудования шахтной зерносушилки в процессе эксплуатации / С.Н. Харченко // сборник статей по итогам Международной научно-практической конференции: Концепции фундаментальных и прикладных научных исследований. – 2017. Ч.6. – С. 184-185.

- Горовой С.А. Харченко С.Н. Обработка почвы в междурядьях садах с одновременным внесением удобрений / С.А. Горовой, Харченко С.Н. // British Journal of Innovation in Science and Technology. 2018. Т. 3. № 3. С. 43-48.

- Патент РФ № 2349063, А01В 3/36, А01В35/26. Устройство для обработки почвы/Б. Ф. Тарасенко, А. Н. Медовник, С. А. Твердохлебов и др.; патентообладатель ФГОУ ВПО Кубанский ГАУ; опубл. 20.03.2009.

- Патент РФ № 2338360, А01С 15/00, А01В49/04. Устройство для внесения минеральных удобрений при сплошной обработке почвы / А.Н. Медовник, Б.Ф. Тарасенко, Г.Г. Маслов и др.; патентообладатель ФГОУ ВПО КубГАУ; опубл. 20.11.2008.