Введение. Сегодня большинство элементов изделий электроники и наноэлектроники изготавливают в виде тонких пленок и их сложных комбинаций, формируемых на различных подложках. Поэтому технологические процессы очистки подложек микро- и наноэлектроники очень важны для качественного производства интегральных электронных устройств различного назначения. В зависимости от сложности получаемых изделий, операции очистки поверхности подложек занимают до трети общего количества всех технологических этапов изготовления электронных изделий. Именно поэтому разработка и исследование технологии очистки подложек микро- и наноэлектроники становится актуальной проблемой.

Загрязнения поверхности могут быть органического и неорганического происхождения, они могут включать в себя молекулярные пленки остатков фоторезиста, растворителей и кислот, адсорбированные вещества, отпечатки пальцев и частицы пыли.[1]

В соответствии с последовательностью и характером проведения очистки различают: грубую и тонкую механическую очистку; грубую и тонкую химическую очистку; термообработку на воздухе и в вакууме; тонкую очистку и активацию поверхности в вакууме с помощью различных физических воздействий.[2] [2]

Очистка проводилась на стеклянных подложках. С последующим напылением тонкой пленки меди на адгезионный слой хрома в течение 1 мин.

В работе использовались два вида способа очистки. Первый способ применялся с использованием ультразвуковых ванн, приведенных на рисунке 1.

Данные ультразвуковые ванны работают в диапазоне частот 20-50 кГц. Процесс удаления загрязнений заключается в явлении формирования стягивающих и растягивающих напряжений, под действием которых, происходит «схлопывание» газовых пузырьков.

Изначально, производится очистка в моющем растворе, а далее в дистиллированной воде для избавления остаточных следов раствора. Следующим этапом является очистка в парах особо чистого ацетона в течение 30 минут.

Завершающий этап очистки поверхности подложек производится непосредственно в вакуумной камере перед напылением необходимых веществ путем нагрева. Таким образом, происходит удаление остаточных паров воды и молекул газа.

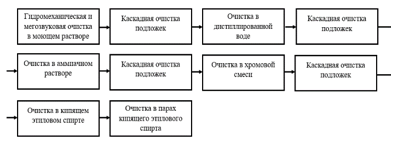

Во втором способе использовалась каскадная очистка в парах изопропилового спирта.

- Очистка в установке гидромеханической и мегазвуковой очистки «УГМО-48-60» в течение 5 минут. В качестве мыльного раствора используется средство «Прогресс»

- Провести каскадную очистку подложек в проточной воде на установке «КС-32»: 1 ванна – 10 с; 2-ванна – 5 мин; 3 ванна-10 мин.

- Провести очистку в дистиллированной воде в течение 10 мин. Температура раствора 64-65º С.

- Провести каскадную очистку подложек в проточной воде на установке «КС-32»: 1 ванна – 10 с; 2-ванна – 5 мин; 3 ванна-10 мин.

- Провести очистку в аммиачном растворе в течение 20 мин. Температура раствора 67º С. Раствор содержит аммиак водный «ХЧ» – 100 мл; вода дистиллированная – 350 мл;

- Провести каскадную очистку подложек в проточной воде на установке «КС-32»: 1 ванна – 10 с; 2-ванна – 5 мин; 3 ванна-10 мин.

- Провести очистку в хромовой смеси в течение 5 мин при комнатной температуре. Раствор содержит калий двухромкислый «ХЧ» – 110 мл; кислота серная 700 мл.

- Провести каскадную очистку подложек в проточной воде на установке «КС-32»: 1 ванна – 10 с; 2-ванна – 5 мин; 3 ванна-10 мин.

- Провести очистку в кипящем этиловом спирте в течение 5 минут.

- Провести очистку в парах кипящего этилового спирта в течение 5 минут.

Рисунок 2 Блок-схема процесса очистки подложек

Рисунок 3 Качество тонкой пленки меди после 1-го (а) и 2-го (б) способа очистки

Рисунок 4 Качество тонкой пленки меди после 1-го (а) и 2-го (б) способа очистки после замены чистящих материалов ванн

Таблица 1 – Параметры напыления

|

Параметры технологического режима напыления |

Cu |

|

Время напыления, t сек. |

60 |

|

Температура нагревателя, Tн, ℃ |

150 |

|

I, А |

1 |

|

U, В |

425 |

|

Аргон, Ar, % |

100 |

|

Кислород, , % |

– |

|

Давление, P, Па. |

1 |

Заключение. Очистка подложки вторым способом с применением каскадной очистки в парах изопропилового спирта, показала лучший результат, чем первый способ. Важным замечанием стоит отметить степень чистоты помещения, где производится очистка и напыление, в более чистые помещениях во время переноса подложек к вакуумной камере возникает меньшая вероятность сильного загрязнения подложек. На качество очистки также значительную роль оказывает степень чистоты самих моющих растворов. Более свежие растворы очищают поверхность лучше.

Список литературы

- Филимонов, В.Е. Технология очистки подложек микро- и наноэлектроники: учебное пособие/ В.Е. Филимонов,

Н.И. Сушенцов. – Йошкар-Ола: Марийский государственный технический университет, 2011.- 160 с. - Лучкин А.Г., Лучкин Г.С. Очистка поверхности подложек для нанесения покрытия вакуумно-плазменными методами. //Казань, Вестник Казанского технологического университета, 2012. – с. 208-210.

- Ультразвуковая обработка материалов. Учебное пособие / О.В. Абрамова. –М. Машиностроение. 1984. –280 с.

[1] Филимонов, В.Е. Технология очистки подложек микро- и наноэлектроники: учебное пособие/ В.Е. Филимонов,

Н.И. Сушенцов. – Йошкар-Ола: Марийский государственный технический университет, 2011.- 160 с.

[2] Лучкин А.Г., Лучкин Г.С. Очистка поверхности подложек для нанесения покрытия вакуумно-плазменными методами. // Казань, Вестник Казанского технологического университета, 2012. – с. 208-210.