В современной металлургии ковш-печь – это агрегат, наиболее рационально обеспечивающий возможность гибкого управления процессом формирования физико-химического состояния расплава для достижения поставленной цели – получение высококачественной стали с заданным химическим составом и свойствами [1].

По характеру решаемых задач можно выделить два технологических режима работы УПК:

- доводка стали по химическому составу и температуре для дальнейшей разливки на МНЛЗ;

- десульфурация стали специально подготовленным, белым глубоко раскисленным шлаком.

Агрегат ковш-печь позволяет осуществлять следующие операции:

– снижение содержания серы до необходимого уровня;

– производить сталь с содержанием легирующих элементов в заданном узком пределе;

– осуществлять отдачу металла на разливку в заданном интервале температур;

– обрабатывать сталь активными элементами с максимальным и стабильным усвоением;

– усреднять металл в ковше по температуре и химическому составу;

– в случае работы с МНЛЗ агрегат ковш-печь является буферной емкостью, позволяющей подавать металл строго в необходимое время при серийной разливке стали;

– в случае выпуска металла с превышением химического состава по вредным примесям за счет разбавления чистым металлом другой плавки исключить брак металла по химическому составу.

Технология доводки различных марок стали по температуре и химическому составу на УКП может иметь некоторые отличия. Но в общем случае доводку металла на УКП условно можно разделить на два периода нагрева [2].

К числу задач, которые решают в первом периоде нагрева, относятся: усреднение химического состава и температуры металла в ковше, отбор проб металла для химического анализа и замер температуры, получение результатов анализа. Одновременно выполняется нагрев металла и проводятся мероприятия, направленные на получение в ковше высокоосновного шлака с суммарным содержанием оксидов железа и марганца не более 1,0 – 1,5%. С этой целью могут быть использованы присадки в ковш смеси Al + CaO + Al2O3 или карбида кальция.

Во втором периоде нагрева выполняются: корректировка химического состава и температуры стали перед разливкой, десульфурация металла ковшевым шлаком, «мягкая» продувка с целью очистки стали от неметаллических включений. При необходимости перед отправкой металла на разливку на УКП может проводиться модифицирование неметаллических включений в стали обработкой кальцийсодержащими реагентами.

Нераскисленный металл, содержащий 0,04% C, 0,08 – 0,10% Mn и 0,012% S, выпускают в ковш при температуре 1690оС. По ходу выпуска от металла отделяют окисленный шлак и присаживают в ковш ферромарганец, алюминий и шлакообразующую смесь. По окончанию выпуска ковш при помощи крана транспортируют к УКП.

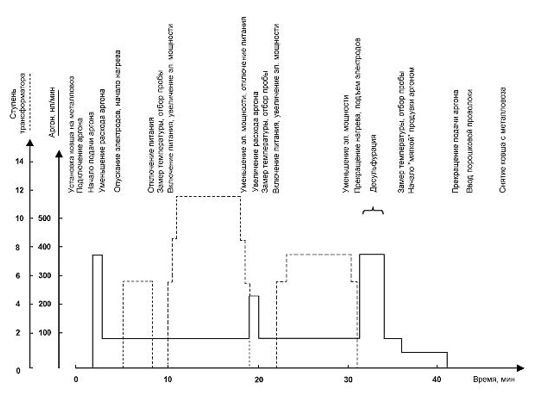

После доставки на УКП ковш устанавливают на металловозную тележку. При установке ковша автоматически выполняется подключение продувочных устройств к трубопроводу подачи аргона. При расходе аргона 400 нл/мин по наличию продувочного пятна на поверхности шлака визуально контролируют начало продувки, после чего расход аргона уменьшают до 100 нл/мин и транспортируют ковш к стенду электродугового нагрева. Суммарная продолжительность этих операций составляет 4 минуты [3].

Рисунок 1. Изменение электрической мощности и расхода аргона при обработке ковша на УКП

После доставки к стенду электродугового нагрева ковш накрывают крышкой, при этом автоматически включается система отвода отходящих газов. Одновременно с опусканием крышки электроды раздельно опускают к поверхности расплава. Продолжительность этих операций составляет 1 минуту.

Первый период нагрева металла на УКП обычно начинают на малой мощности. Это обеспечивает стабильное горение коротких электрических дуг и быстрое расплавление ковшевого шлака. Старт на высокой мощности может привести к нестабильному горению дуг и сильной осцилляции (качанию) электродов. Причина возможного возникновения осцилляции заключается в том, что к этому времени формирование жидкого ковшевого шлака еще не завершается. При этом твердые куски флюсов перемещаются по поверхности расплава и могут попадать в зону горения электрической дуги.

В рассматриваемом примере через 3 минуты после начала нагрева электропитание установки отключили, провели замер температуры и отбор 1-й пробы металла для химического анализа, после чего продолжили нагрев. В этот момент при температуре 1600оС металл содержал, % мас.: 0,04 C ; 0,19 Mn; 0,02 Si ; 0,009 P; 0,011 S ; 0,015 Al.

В ходе последующего нагрева проводились мероприятия, направленные на корректировку состава ковшевого шлака. После 9 минут нагрева электропитание отключили и в течение 1 минуты провели гомогенизацию металла, увеличив расход аргона до 250 нл/мин [4].

Затем повторно провели замер температуры, отобрали 2-ю пробу металла для химического анализа и возобновили нагрев. К концу первого периода нагрева при температуре 1600оС химический состав металла был следующим, % мас.: 0,04 C ; 0,20 Mn; 0,03 Si ; 0,009 P; 0,008 S ; 0,011 Al.

В начале второго периода нагрева в течение 1 минуты в металл были поданы корректирующие добавки ферромарганца и алюминия, после чего нагрев продолжался в течение 7 минут.

После отключения электропитания и подъема электродов расход аргона увеличили до 400 нл/мин и в течение 3 минут вели десульфурацию, перемешивая металл с ковшевым шлаком. После завершения десульфурации расход аргона уменьшили до 100 нл/мин, провели замер температуры и отобрали 3-ю пробу металла для химического анализа. На основании результатов анализа 3-й пробы металл содержал, % мас.: 0,05 C ; 0,26 Mn; 0,04 Si ; 0,009 P; 0,006 S ; 0,025 Al. Температура металла была равной 1615оС.

После отбора 3-й пробы в течение 5 минут проводилась «мягкая» продувка металла аргоном с расходом 75 нл/мин, в ходе которой решалась задача рафинирования стали от неметаллических включений. Затем подачу аргона прекратили и в течение 2 минут металл обрабатывали кальцийсодержащей порошковой проволокой.

Через 2 минуты после ввода порошковой проволоки ковш был отправлен на разливку. При этом сталь имела следующий химический состав, % мас.: 0,05 C ; 0,26 Mn; 0,04 Si ; 0,009 P; 0,005 S ; 0,025 Al . Температура металла была равной 1605оС. Время от доставки ковша на УКП до отправки его на МНЛЗ составило около 46 минут [5].

В заключение следует отметить, на УКП может также выполняться легирование металла. Усвоение ферросплавов при вводе их в раскисленную сталь на УКП значительно выше, чем при подаче в ковш во время выпуска плавки. Однако, при этом увеличивается продолжительность обработки металла на УКП и удельный расход электроэнергии. Поэтому вопрос о количестве ферросплавов, которое целесообразно вводить в металл в ходе обработки на УКП, в каждом конкретном случае требует дополнительного анализа.

Список использованной литературы

1.Явойский В.И., Кряковский Ю.В. Металлургия стали. – М.: Металлургия, 1983.

- Поволоцкий Д.Я., Кудрин В.А. Внепечная обработка стали. – М.: МИСиС, 1995.

- Особенности десульфурации стали на установке печь-ковш в ККЦ ОАО «ММК». / Р.С. Тахаутдинов, А.М. Бигеев, А.Х. Валиахметов. // Совершенствование технологии на ОАО «ММК». Сборник трудов. – Магнитогорск. – № 3. – 1999.

4.Кудрин В.А. Внепечная обработка стали и чугуна. М.: МИСиС, 1992. 256 с.

- Бигеев А.М., Бигеев В.А. Металлургия стали. Магнитогорск: МГТУ, 2000. 544 с.