Промысловые трубопроводы имеют важное значение в транспортной отрасли России. Помимо этого, на сегодняшний, в связи с большой изношенностью основного фонда трубопроводного транспорта, все чаще поднимается вопрос касательно промышленной и экологической безопасности. Для достижения заданных показателей надежности трубопроводного транспорта ежегодно разрабатываются и вводятся в эксплуатацию множество средств диагностики и ремонта [1].

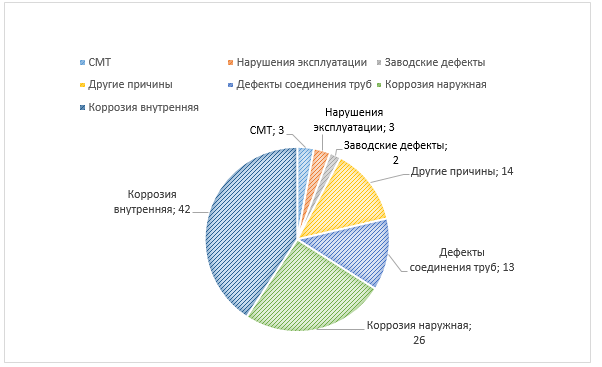

Как правило, лидирующую позицию по причинам отказов промысловых трубопроводов занимает внутренняя коррозия (рис. 1), однако не стоит забывать о формировании дефектов, возникших вследствие воздействия пучинистых грунтов, либо заводского брака [2].

Рис. 1. Анализ причин отказов промысловых трубопроводов

Вследствие напряженно-деформированного состояния трубопровода возникают различные дефекты, связанные с геометрией трубы, такие как вмятина и овальность. Особую опасность при эксплуатации в тяжелых условиях при постоянном нагружении представляют дефекты сварного шва.

При проявлении вышеперечисленных дефектов требуется определить очередность и сроки проведения ремонта, проклассифицировав дефекты от не важных до требующих немедленного устранения. Для этого необходимо проводить дополнительную внутритрубную диагностику. Авторами работы была составлена сводная таблица (табл. 1), в которой вынесены основные положения, при которых необходимо применять дополнительную диагностику, а также данные, которые требуется в ходе данной диагностики уточнить [3].

Таблица №1.

Анализ дефектов, перед началом ремонта которых необходима дополнительная дефектоскопическая диагностика.

|

№ |

Наименование дефекта |

Качественные и количественные параметры дефекта |

Уточнения, вносимые в ходе диагностики |

|

1 |

Вмятина |

Глубина от 1,5 до 3,5 % от DH |

Наличие дефектов геометрии (овальность). Позволяет определить порядок ремонта участков трубопровода |

|

2 |

Овальность |

d не более 1147 мм (для DH=1220 мм) d не более 959 мм (для DH=1020 мм) |

Уточнение параметра овальности трубы. Позволяет определить необходимость вырезки участка с заменой на новый |

|

3 |

Смещение кромок |

Располагается в поперечном сварном шве |

Наличие дополнительных дефектов, возникающих из-за смещения кромок (непровар). Позволяет определить метод ремонта и остаточный ресурс |

|

4 |

Дефект сварного шва |

Применение подкладных колец |

|

Для определения внутренних дефектов металла и сварных соединений (трещин, непроваров, включений) промысловых трубопроводов в основном применяются ультразвуковой контроль или радиационный, в редких случаях используют магнитный метод контроля [2].

В основе радиационного метода лежит ионизирующее излучение в форме рентгеновских лучей и гамма-излучения. С одной стороны объекта устанавливают источник излучения — рентгеновскую трубку, с другой — детектор, фиксирующий результаты просвечивания (рентгеновские пленки).

Ультразвуковой метод основан на анализе процесса распространения упругих колебаний в диагностируемом объекте. Ультразвуковые колебания способны отражаться от внутренних неоднородностей среды, что и является основой для данного метода.

Испытаниям на прочность и плотность подвергаются все трубопроводы. Чаще это гидравлическое испытание, реже — пневматическое. При оценке технического состояния промыслового трубопровода, в соответствии с требованиями НТД, проведение испытания на прочность и плотность трубопроводов является основным этапом технического диагностирования, особенно для трубопроводов, отработавших нормативный срок службы и подлежащие проведению экспертизы промышленной безопасности, с целью продления срока безопасной эксплуатации [2].

Таким образом, в ходе проделанной работы авторами был проведен полный анализ по работе и диагностике промысловых трубопроводов. Определены основные причины отказов, а также методы диагностирования дефектов сварных соединений и дефектов геометрии трубы.

Помимо этого, составлена аналитическая таблица по условиям проведения дополнительной диагностики с целью определения порядка и метода проведения ремонтных работ для устранения выявленного дефекта. Уточнены данные, которые необходимо получить в ходе проведения работ.

Список литературы

- Байков И.Р. Применение методов теории самоорганизации в диагностике технического состояния механизмов / И.Р. Байков, Е.А. Смородов, О.В. Смородова. – Уфа: Башиздат, 2015. – 423 с. Текст: электронный

- Богданов Е.А. Основы технической диагностики нефтегазового оборудования / Е.А. Богданов. – Москва: Высшая школа, 2016. – 279 с. Текст: электронный

- Кузнецов Н.С. Теория и практика неразрушающего контроля изделий с помощью акустической эмиссии / Н.С. Кузнецов. – Москва: Машиностроение, 2008. — 197 с. Текст: электронный