Создание современных энергоблоков с форсированными параметрами по мощности, скорости, давлениям и нагрузкам, модернизация существующих установок час сочетается с снижением их массогабаритных показателей, что приводит к существенному возрастанию динамических нагрузок на их элементы и, как следствие, повышению уровня вибрации агрегатов излучаемого звукового давления.

Развитие энергетики посредством увеличения единичной мощности турбоблоков привело к значительному росту виброакустической активности оборудования тепловых и газокомпрессорных станций, что усложняет условия труда сотрудников в этих производств и быта жителей прилегающих селитебных зон.

В практике энергомашиностроения широко используются методы снижения шума и вибрации действующих установок посредством использования различных амортизаторов, кожухов, глушителей, вибродемпфирующих покрытий, что требует больших материальных затрат и малоэффективно.

Поэтому наиболее целесообразно обеспечить на стадии проектирования, модернизации и доводки энергоблоков снижение вибрации в источниках возникновения.

Это определяет необходимость разработки агрессивных конструкторских решений по сокращению вибрации в машинах роторного типа, для чего необходимы комплексные научные исследования, направленные на изучение характеристик источников формирования колебательных процессов в энергетических установках.

Настоящая техническая разработка направлена на снижение виброакустической активности рабочих колес турбомашин с целью повышения их надежности, долговечности и эффективности, улучшения экологических характеристик и заключается в создании высокоэффективного демпфирующего устройства, обеспечивающего гашения колебательных процессов в элементах ротора.

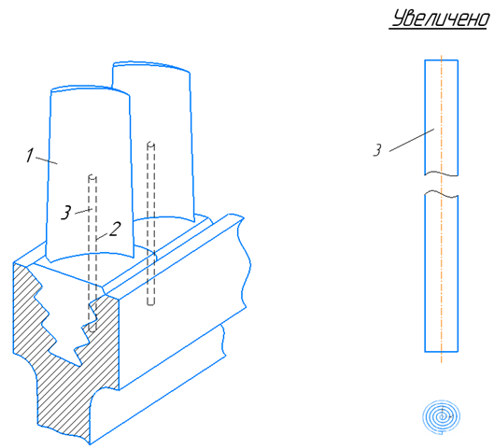

Для решения этой технической проблемы в лопатках рабочего венца 1 (Рис. 1) в радиальном направлении выполняются отверстия эллипсоидной формы (с большой осью в окружном направлении), в которые с натягом вставляются демпфирующие устройства 3 соответствующей формы, изготовленные из свитой в несколько слоёв и плотно уложенной в спираль упругой ленты, материалом которой служит никелид титана (сплав с 55% Ni) обладающий эффектом памяти формы.

В процессе изготовления такого демпфирующего устройства плоская тонкая никелид-титановая пластина (заготовка) нагревается до температуры рабочего режима турбины, после охлаждения плотно сворачивается спираль в виде стержня 3, с натягом вставляется в отверстие 2 рабочей лопатки.

В процессе эксплуатации агрегата под воздействием температурного поля в демпфирующем устройстве происходит мартенситное превращение металла и лента, стремясь приобрести предварительно “запрограммированную” линейную форму, плотно и стабильно контактирует с поверхностью канала 2, оказывая на него интенсивное давление, в результате чего создаётся эффективное гашение колебательных процессов в лопаточных венцах рабочего колеса.

Рисунок 1. Вариант демпфирования РЛ:

1 – РЛ; 2 – отверстие в РЛ; 3 – демпфирующее устройство

При этом происходит плотное трение вдоль всех венцов демпфирующего устройства, так как выполненная из никелида титана лента находится в режиме процесса линейного расширения под действием эффекта памяти формы материала, что обеспечивает надежность и длительность функционирования гасителя колебаний такого типа.

Предлагаемое устройство обеспечит эффективное гашение вибрации, как рабочих лопаток, так и рабочего колеса ротора в целом, снижение амплитуды их колебаний и, как следствие, уровня излучаемой звуковой мощности, что будет способствовать повышению надежности и экономичности турбоустановки, улучшению экологических показателей.

Такой вариант выполнения демпфирующего устройства, обладающего высокой эффективностью, целесообразно использовать как при проектировании современных энергетических установок различного типа и назначения, так и при модернизации и доводке действующих.

Благодаря свойствам никелида титана при повышении мощности агрегата вибрационная активность будет уменьшаться, в связи с повышением температуры, тем самым увеличивая напряжения создаваемые возвратом напряжений в рулоне. Использование таких демпфирующих штифтов позволит существенно снизить вибрационную активность и поднять вибронадежность агрегата.

СПИСОК ЛИТЕРАТУРЫ

- Дроконов, А.М. Виброакустические характеристики турбинных установок / А.М. Дроконов, А.Е. Дроконов. – Брянск: БГТУ, 2016. – 232с.