Для поддержания технологических температур транспортировки жидкостей, уменьшения вязкости, предотвращения отложения веществ на стенках трубопроводов и обеспечения работоспособности трубопроводов при неблагоприятных погодных условиях необходимо применять устройства обогрева трубопроводов.

Обогрев трубопроводов может быть осуществлен по средствам воды или водяного пара, но мировая практика показывает, что наиболее выгодным экономически, и энергетически эффективным является использование электрических систем обогрева трубопроводов, капитальные затраты на устройство которых в 1,5 раза меньше, чем при обогреве водой или паром. Электрические системы обогрева обладают менее сложной конструкцией, а также достаточно просто позволяют производить регулировку температуры нагрева. Также плюсами применения данных систем являются удобство эксплуатации, отсутствие выбросов в атмосферу продуктов сгорания, простота.

На данный момент известно множество различных систем электрического обогрева трубопроводов, но все их можно подразделить на три вида: косвенный нагрев сопротивлением, прямой резистивный нагрев, индукционный нагрев.

При выборе систем электрообогрева трубопроводов следует руководствоваться рядом факторов, среди которых стоимость системы, ее надежность, удобство эксплуатации и возможность использования в конкретном случае. Метод индукционного нагрева заключается в передаче электромагнитной энергии от источника энергии к нагреваемому объекту без контакта между ними (например, индуктор, может быть уложен на трубопровод поверх теплоизолирующего слоя). Ниже на рисунке показаны направления распространения тепловых полей в металле.

Источником энергии являются сеть переменного тока промышленной частоты или источник повышенной частоты, формирующий в индукторе импульсы тока заданной мощности.

Достоинства индукционного нагрева

Основные преимущества индукционной системы нагрева перед другими системами заключаются в следующем:

- высокая удельная мощность системы и связанная с этим высокая скорость разогрева

- отсутствие прямого контакта кабеля индуктора с нагреваемой поверхностью

- стартовая мощность незначительно отличается от рабочей.

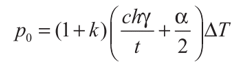

Для оценки энергетических характеристик процесса подогрева труб в первом приближении можно рассмотреть баланс энергии в кольцевой зоне трубы, расположенной непосредственно под нагревателем, предположив, что вся поступающая в стенку трубы тепловая энергия расходуется на повышение температуры означенной зоны, компенсацию отвода тепла от зоны нагрева но стенке трубы в результате теплопроводности и тепловых потерь с внутренней поверхности стенки зоны. Необходимая плотность потока (Вт/м2) энергии от источника к трубе в этом случае будет:

где k — коэффициент учета отвода тепла теплопроводностью от зоны нагрева по стенке трубы (k ≤ 1), c — среднее за период нагрева значение удельной теплоемкости (Дж/(кг·°С)), h — толщина стенки трубы (м), γ — плотность материала трубы (кг/м3); α — суммарный коэффициент конвективной теплоотдачи и излучения (при коэффициенте черноты, равном 1) с внутренней поверхности трубы (Вт/(м2·°С)); ΔT — превышение температуры подогрева над исходной температурой трубы (°С). Трубы изготовляют из стали типа 17Г1С или 09Г2С. Теплофизические свойства их близки к свойствам стали 20, приведенным в таблице 1 [1].

Таблица 1. Теплофизические свойства труб

|

Свойства |

Температура, °С |

||

|

50 |

100 |

200 |

|

|

λ, Вт/(м·°С) |

51,5 |

51,1 |

48,5 |

|

c, Дж/(кг·°С) |

502 |

||

|

ρ×108, Ом·м |

18,7 |

21,9 |

29,2 |

|

γ, кг/м3 |

7849 |

7834 |

7803 |

Если положить k = 1, c = 502, γ = 7830, h = 0,03 м, t = 1800 с, α = 20, ΔT = 125 °С, то необходимая плотность будет равна p0 = 18,88+103 Вт/м2 ≈ 2 Вт/см2. При этом средняя полезная мощность за период нагрева t = 1800 c, передаваемая источником в зону на грева, например, шириною L=0,2 м при наружном диаметре трубы D = 1,42 м, будет:

P = p0LπD = 18+103 Вт.

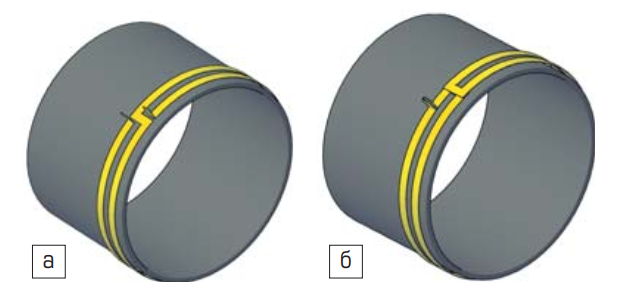

Для индукционного подогрева кольцевых стыков труб применяют чаще всего два типа индукторов: катушечные (рис. 1а) и петлевые (рис. 1б). В катушечном индукторе ток в соседних витках одного направления. В петлевом индукторе имеются две ветви — прямая и обратная. Токи в ветвях разного направления, а в витках одной ветви — одного.

Рис. 1. а) Катушечный индуктор; б) петлевой индуктор

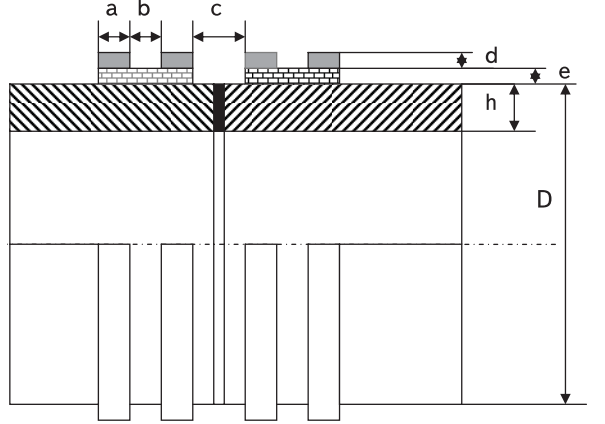

Поэтому энергетические свойства индукционных систем с катушечными индукторами отличаются от свойств систем с петлевыми индукторами. В качестве примера на рис. 2 представлена схема размещения двух индукторов, симметрично расположенных относительно стыка. В случае применения петлевых индукторов система может быть несимметричной. Плоскость между ветвями одного индуктора, строго гов ря, не может считаться плоскостью симметрии, как в электромагнитном, так и в тепловом отношении.

Рис. 2. Схема размещения двух индукторов, симметрично расположенных относительно стыка

Звеном, согласующим промышленную трехфазную сеть 380 В, 50 Гц с однофазными индукционными системами, служит преобразователь частоты. Индукционные системы, работающие на частоте 50 Гц, в принципе, могут согласовываться с сетью с помощью однофазного трансформатора и симметрирующего устройства [2]. Однако такое решение не может конкурировать с инвертором, сочетающим в себе преобразование фаз, частоты и напряжения, а также систему регулирования мощности.

Представляет интерес сравнительная оценка систем с катушечным и с петлевым индуктором. Стали типа 17Г1С и 09Г2С — ферромагнитные. Пользуясь известной методикой [3], можно составить простой алгоритм определения μe. Из хорошо известной формулы p0 = 2,72+10–3He2√ρμef, Вт/м2, для указанных марок сталей, при ρ= 23,3+108 Ом·м (табл. 1) определяется:

He2√μe = 7,6+105(p0/√f). (2)

Здесь He — действующее значение первой гармоники напряженности магнитного поля на поверхности (А/м); f — частота тока в индукторе. Если по данным кривой намагничивания определить зависимость H2√μ = ϕ(H), то с ее помощью легко определить μe. В таблице 2 приведены значения H, μ [4] и H2√μ для стали с содержанием углерода 0,10%.

Таблица 2. Значения параметров для стали с содержанием углерода 0,10%

|

H, А/м |

500 |

1000 |

2000 |

3000 |

4000 |

5000 |

6000 |

|

μ |

2500 |

1100 |

520 |

360 |

220 |

200 |

190 |

|

(H2√μ)·10-6 |

12,5 |

33,2 |

91,2 |

170,8 |

237,3 |

353,6 |

496,2 |

Для сравнительной оценки индукторов достаточно ограничиться диапазоном частот от 50 Гц до 40 кГц. В таблице 3 приводятся значения μe, определенные по изложенному алгоритму, а также глубина проникновения тока: Δe = 503√ρ/μef в нагреваемый металл и Δ1 — в индуктирующий провод (для справки).

Таблица 3. Значения μe, определенные по изложенному алгоритму

|

f, Гц |

50 |

1000 |

2500 |

10 000 |

40 000 |

|

μe |

73 |

191 |

208 |

397 |

670 |

|

Δe×104, м |

40 |

5,6 |

3,4 |

1,2 |

0,47 |

|

Δ1×103, м |

10 |

2,2 |

1,4 |

0,7 |

0,35 |

Анализируя таблицу 3, можно сделать вывод, что нагрев в рассматриваемом случае носит поверхностный характер. С достаточной для инженерных расчетов точностью из сложной комплексной электромагнитной и тепловой задачи можно выделить тепловую и рассмотреть ее решение в 2D-постановке, например, для оценки распределения температуры в стенке трубы, скорости нагрева и т. д.

Полученные результаты позволяют сделать вывод, что при частоте свыше 10 кГц у петлевого индуктора несколько ниже η и существенно ниже cosϕ по сравнению с катушечным индуктором, а отношение u = U p/Uc> 1,5.

Петлевой индуктор может составить конкуренцию катушечному индуктору, если он будет гибким и без водоохлаждения. Тогда его будет легко, за один оборот вокруг трубы, накладывать на зону нагрева и подключать к источнику [5].

В заключение следует отметить, что результаты численного моделирования совмещенной электротепловой задачи, симметричной относительно плоскости стыка для петлевых и катушечных индукторов и несимметричной для петлевых индукторов, мало отличаются от приведенных в настоящей публикации. Более обстоятельный анализ этих результатов — предмет отдельной статьи.

Список литературы

- Лившиц Л.С., Хакимов А.Н. Металловедение сварки и термическая обработка сварных соединений — 2-е изд. 1989. 167 с.

- Струпинский М.Л., Кувалдин А.Б. Индукционно-резистивная система обогрева трубопровода. // «Электрика», № 11, 2008. с. 21-24.

- Кувалдин А.Б. Индукционный нагрев ферромагнитной стали. – М.: Энергоатомиздат, 1988. – 200 с.

- Хренков Н.Н., Дегтярева Е.О. Расчет режимов остывания и разогрева трубопроводов. // «Промышленный электрообогрев и электроотопление» № 2, 2011, с. 20 – 23.

- Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. Учебник для вузов. Изд. 3-е перераб. и доп. – М.: «Энергия», 1975. – 488 с.

- Коршак А.А., Нечваль А.М. Трубопроводный транспорт нефти, нефтепродуктов и газа. Учебное пособие. – Уфа: «ДизайнПолиграфСервис», 2005. – 516 с.

- Белосельский Б.С., Глухов Б.Ф. Подготовка и сжигание высокоподогретых мазутов на электростанциях и в промышленных котельных. Часть 1 Свойства, доставка и подготовка мазутов к сжиганию. Учебное пособие – М.: Изд-во МЭИ, 1993. – 70 с.