На сегодняшний день нефтегазовая отрасль является не только лидирующей отраслью в экономике страны, но и в ряде случаев, градообразующей составляющей. Развитие нефтяной промышленности оказывает всестороннее позитивное влияние. Однако, помимо процесса нефтедобычи, не менее важным является процесс транспортировки углеводородного сырья [1].

В качестве наиболее перспективного средства транспорта нефти, газа, а также нефтепродуктов, используются трубопроводы различного назначения, от промысловых трубопроводов малого диаметра до магистрального трубопроводного транспорта, внешний диаметр труб у которого может составлять до 1420 мм, с толщиной стенки в некоторых ситуациях более 40 мм.

Как показывают исследования, магистральный трубопроводный транспорт имеет ряд определенных трудностей в процессе эксплуатации. Однако, наиболее уязвимыми являются промысловые трубопроводы, которые, зачастую, транспортирую неочищенные нефтепродукты с высоким содержанием кислорода, серы и соединений азота, вызывающих внутреннюю коррозию [2].

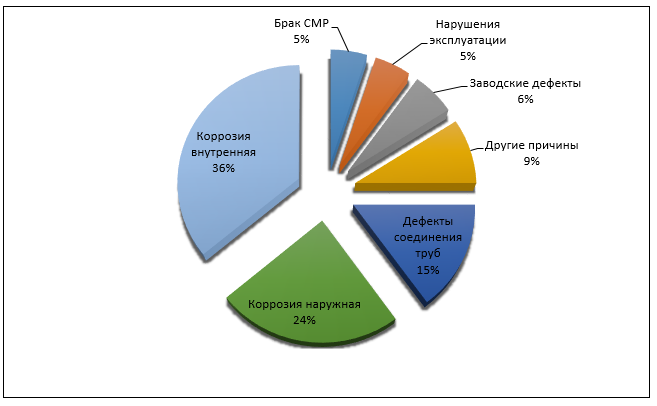

Анализу причин возникновения, характера распространения и скорости протекания коррозионных процессов в трубопроводе посвящены множество работ, как отечественных, так и зарубежных ученых. Было установлено, что внутренняя коррозия занимает первое место по причинам отказов промысловых трубопроводов. За ней следует внешняя коррозия, развитие которой, в первую очередь, обусловлено наличием различных коррозионно-активных соединений в местах прокладки. Если говорить о подземной прокладке промыслового трубопровода, то нельзя исключать фактор блуждающих токов, большое количество воды и др. Количественный анализ, посвященный причинам отказов промысловых трубопроводов в компании ПАО «АК «Транснефть» представлен на рис. 1.

Рис. 1. Анализ основных причин отказов промыслового трубопроводного транспорта.

Меньшая доля отказов ввиду коррозионного повреждения внешней поверхности трубопровода (рис. 2) обусловлена наличием у последней изоляционного покрытия [3].

Следует также подробно рассмотреть отказы, связанные с непосредственной эксплуатацией трубопровода в местах прокладки. Как известно, большая часть нефтяных месторождений находится в районе Западной Сибири, более 80% площади которой составляют болотистые грунты, подверженные морозным пучениям.

В холодные времена года, когда температура воздуха опускается ниже 0 оС, обводненные грунты Западной Сибири промерзают, в результате чего вода в грунте переходит из жидкого состояния в кристаллическое, увеличиваясь в объеме. Таким образом происходит морозное пучение грунтов, приводящее к отказу промыслового трубопровода, и, что еще хуже, зачастую вызывающее аварию на объекте. Нефть, либо нефтепродукт, пролитый в болотистой местности в холодное время года практически невозможно устранить [2].

Рис. 2. Участок трубопровода, подверженный действию внешней коррозии под воздействием минералов грунта.

Возможными вариантами решения проблем отказов промысловых трубопроводов под воздействием неблагоприятных факторов могут стать следующие действия [3]:

- Увеличение частоты выполнения внутритрубной дефектоскопии участков промысловых трубопроводов, проложенных в наиболее неблагоприятных условиях.

- Разработка более точных современных методов определения глубины и формы развития дефекта трубопровода с использованием новых алгоритмов ранжирования угроз.

- Нанесение на внутреннюю поверхность трубопровода изоляционных материалов, наиболее устойчивых к корродирующим факторам. Примером такого изоляционного покрытия может служить стеклоткань.

- Прокладка промыслового трубопровода методом «труба в трубе».

- Повышение качества первичной очистки нефтепродуктов.

- Разработка методов дополнительной защиты от морозной пучинистости грунтов.

Таким образом, в ходе работы, автором были проанализированы основные причины отказов промысловых трубопроводов, основываясь на статистических данных компании ПАО «АК «Транснефть». На основании проведенного анализа был предложен ряд методов, направленных на повышение надежности работы промысловых трубопроводов в условиях корродирующей перекачиваемой среды и прокладки в болотистой местности Западной Сибири. Как показали результаты работы, на сегодняшний день отсутствует универсальный метод не только точной диагностики промыслового трубопроводного транспорта, но и методы повышения надежности.

Список литературы

- ГумеровА.Г. Безопасность длительно эксплуатируемых промысловых нефтепроводов / А.Г. Гумеров. – Москва: Недра, 2013. – 310 с. – Текст: Непосредственный

- Пастернак В.И. Противокоррозионные покрытия для труб малого диаметра / В.И. Пастернак., И.Е. Поляков – Москва: ВНИИОЭНГ, 2014. – 243 с. – Текст: электронный

- ТютневM. Мобильные ремонтные базы для восстановления линейной части промысловых нефтепроводов / А.М. Тютнев, В.А. Спирин, Н.Х. Халлыев. – Москва: ИРЦ Газпром, 2014. – 423 с. – Текст: электронный