В настоящее время особое внимание отводится наноструктурированным сплавам и покрытиям. Повышенный интерес к данного рода материалам обусловлен комплексом свойств присущих наноструктуре. Эти свойства могут проявляться только на наномасштабном уровне, что связано с наличием размерных эффектов. В статье представлен способ получения наноструктур в виде белых зон вокруг графитных включений за счет нагрева токами высокой частоты (ТВЧ) – образцов ковкого ферритного чугуна. Исследования проводились с использованием установки ВЧГ4-25/0,44 (рабочая частота 0,44 – 0,011 МГц), индуктора 5-ти виткового с диаметром 21 мм и нескольких образцов ковкого ферритного чугуна цилиндрической формы, радиусом 17 мм и длиной 40 мм. Настройка режима работы высокочастотного генератора позволяла получать скорость нагрева (400-500) град/с [4]. Для сравнения осуществляли нагрев в муфельной электропечи до температуры 9500 °C и выдержкой 20 мин. На рисунке 1 представлены результаты металлографического анализа.

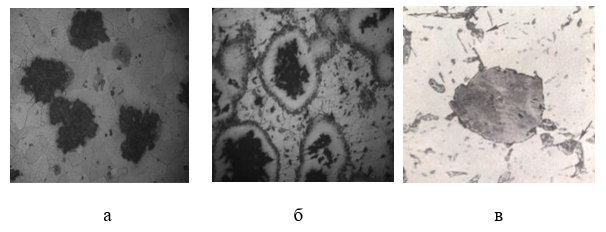

Рисунок 1. Микроструктура ковкого ферритного чугуна:

а –исходная (х500); б –после закалки с нагревом т.в.ч. (х500); в –после закалки с печного нагрева (х400).

Исходная структура образцов (рис. 1, а) представляет собой ферритную металлическую матрицы и графитовые включения хлопьевидной формы. После закалки с индукционного нагрева со скоростью 400град/с (рис. 1, б) вокруг графитовых включений образуется оторочка в виде «белой зоны», нетрявящаяся реактивом Ржешотарского. После нагрева в печи и закалки с 9500С (рис. 1, в) совершенно очевидно, что такие оторочки вокруг графитовых включений не образуются. Известно [5], что процесс образования аустенита в чугунах по сравнению со сталями имеет ряд особенностей, связанных с сильным влиянием кремния на α→γ превращение. Кремний распределяется в металлической матрице крайне неравномерно, наиболее обогащены кремнием зоны вокруг графитовых облостей, а в соответствии с диаграммой стабильного равновесия Fe-C-Si, первые порции аустенита должны быть беднее по кремнию, чем исходный феррит.

При медленном нагреве в печи фазовая перекристаллизация в чугунах с ферритной матрицей начинается в местах с наименьшей концентрацией кремния, причем преимущественными местами зарождения аустенитных кристаллов являются стыки и границы зерен феррита (показаны стрелками на рис. 1, в), а не межфазные поверхности раздела феррит-графит. В этих микрообъемах при закалке образуется мартенситная фаза. Повышение скорости нагрева смещает интервал α→γ превращения в сторону более высоких температур [1]. В этом случае превращение аустенита происходит путем образования оторочки γ – фазы вокруг графитовых включений, то есть в зонах, обогащенных кремнием (рис. 1, б). Это обусловлено тем, что при более высоких температурах, в соответствии с диаграммой состояния, становится возможным образование обогащенного кремнием аустенита. Образование «белой зоны» в виде графитового включения объясняется следующими обстоятельствами. Превращение α→γ при высокой скорости нагрева (~ 400-500) град/с осуществляется по сдвиговому механизму, что приводит к пластической деформации матрицы. При этом рекристаллизационные процессы оказываются подавленными из-за высокой скорости нагрева и последующего интенсивного охлаждения при закалке. Кристаллы аустенита имеют форму тонких пластин, разделенных полукогерентными границами, имеющими низкую энергию и высокую плотность дислокаций. После закалки в аустенитной оторочке реализуется γ→α превращение [2]. Мартенситные кристаллы образуются путем сдвига в пластинах малоуглеродистого аустенита и также имеют форму тонких пластин, разделенных полукогерентными границами с низкой энергией, что обусловливает низкую травимость «белой зоны» и очень высокую микротвердость (30-32) ГПа из-за высокой плотности дислокаций при сдвиговых α→γ→α превращениях.

Таким образом в результате сверхбыстрой закалки ТВЧ ковкого ферритного чугуна вокруг графитовых включений образуется нетравимая «белая зона», обладающий повышенной твердостью, а, следовательно, прочностью и износостойкостью.

Формирование «белой зоны» протекает в неравновесных условиях ускоренного нагрева и стремительного охлаждения. Опираясь на результатах исследований, можно утверждать, что «белая зона», полученная в результате закалки ковкого ферритного чугуна ТВЧ, является наноструктурой, которая имеет большую протяженность малоугловых границ с низкой энергией, что объясняет её низкую травимость. Сдвиговый характер α® γ® α превращений имеет следствием высокую плотность дислокаций, что обеспечивает аномально высокие значения микротвердости «белой зоны». Полученная структура придает чугуну уникальное сопротивление износу из-за высокой твердости «белой зоны» и смазывающего действия графита.

Список литературы:

- Палатник Л.С., Любарский И.М., Бойко Б.Т. О структуре белой фазы // ФММ. 1956. Т.2, ВЫП.2.С. 285-287.

- Любарский И.М., Палатник Л.С. Металлофизика трения, М: Металлургия. 1976. 176 с.

- Ляпунов М.А. Электроимпульсная обработка высокопрочных металлов и сплавов. Киев: Наукова Думка, 1965.

- Русин П.И., Шалкин В.М., Пустовойт В.Н., Гофман Л.А. Электронное фотореле для управления режимом высокочастотного генератора. – Заводская лаборатория, №7, 907с.

- Бунин К.П., Малиночка Я.Н., Таран Д.Н. Основы металлографии чугуна. – М.: Металлургия, 1969, 41с, 416с.