Сегодня большинство элементов изделий электроники и наноэлектроники изготавливают в виде тонких пленок и (или) их сложных комбинаций, формируемых на различных подложках. Поэтому технологические процессы очистки подложек микро- и наноэлектроники очень важны для качественного производства интегральных электронных устройств различного назначения. В зависимости от сложности получаемых изделий, операции очистки поверхности подложек занимают до трети общего количества всех технологических этапов изготовления электронных изделий. Степень очистки оказывает непосредственное влияние на качество продукции, поэтому все больше компаний прилагает усилия в этом направлении. C уменьшением минимальных размеров элементов и межсоединений в интегральных схемах механические загрязнения (частицы) малых размеров оказывают все большее отрицательное влияние на работу приборов. Именно поэтому разработка и исследование технологии очистки подложек микро- и наноэлектроники становится актуальной проблемой.

В полупроводниковом производстве основными требованиями, предъявляемыми к методам контроля чистоты поверхности, является высокая чувствительность измерений и возможность их применения в промышленных условиях.

Различают прямые и косвенные методы определения чистоты поверхности. Прямые методы позволяют определять загрязнения непосредственно на поверхности контролируемых деталей. Среди них большое распространение получил микроскопический метод, основанный на смачиваемости.

Краевым углом (углом смачивания) обозначается угол, который образует капля жидкости на поверхности твердого вещества к данной поверхности. Размер краевого угла между жидкостью и твердым веществом зависит от взаимодействия между веществами на контактной поверхности. Чем незначительнее взаимодействие, тем больше значение краевого угла. Определив краевой угол можно узнать определенные свойства поверхности, как например, поверхностную энергию. Чем больше краевой угол, тем труднее смочить поверхность, и тем меньше приставание чужеродных веществ к поверхности.[1]

Измерение угла смачивания каплей воды, помещённой на поверхности, позволяет определить чистоту. При этом методе возможны три случая:

— капля хорошо растекается, следовательно, угол смачивания очень мал и поверхность чистая, гидрофильная.

— капля остаётся на поверхности органическими (гидрофобными) веществами.

— капля частично растекается, образуя с поверхностью некоторый промежуточный краевой угол, по которому можно судить о степени чистоты поверхности.[2]

На полностью смачиваемой поверхности угол равен почти 0. Как известно, твердые материалы обладают большой поверхностной энергией, и капли воды на этих материалах образуют небольшие углы контакта. Если на твердой поверхности присутствуют, например, следы органических веществ, то краевой угол смачивания с водой будет больше. Значение контактного угла очень чувствительно к степени чистоты поверхности. Даже мономолекулярное покрытие способно заметно изменить данное значение. Именно поэтому определение краевого угла смачивающей жидкости используется для выявления оптимального состава и контроля качества твердых поверхностей (полимеров, тканей, мембран, стекла и т.д.), а также веществ, наносимых на поверхность (например, лаки, краски, косметические средства и т.д.).[3]

Источником загрязнения поверхности могут стать и сами реактивы, и лабораторная посуда (технологическое оборудование), и сам человек. В связи с этим используемые реактивы и посуда должны быть чистыми, отмывочная вода- минимум дистиллированная, непосредственный контакт человека с подложкой должен быть исключен.

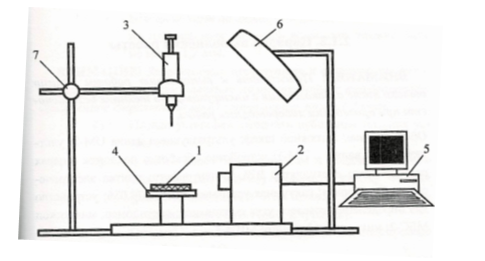

Схема предлагаемой установки для определения краевого угла смачивания. Определение угла смачивания осуществляется с помощью установки, представленной на рисунке:

Рисунок 1.Схема установки для определения краевого угла смачивания

На подвижный столик 4 устанавливается подложка 1, на которую из шприца- дозатора 3 наносится капля жидкости (воды). Столик устанавливают таким образом, чтобы на экране цифровой видеокамеры 2 получить изображение профиля нанесенной капли на поверхности подложки с профилем самой подложки. Затем снимают изображение на цифровую видеокамеру. Если есть другие исследуемые подложки, то указанные действия повторяют для из них.

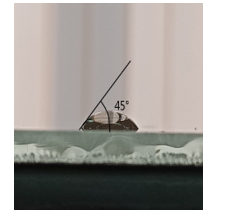

После того как съемки завершены, присоединяют цифровую видеокамеру к персональному компьютеру и формируют файлы с изображениями, присваивая каждому изображению свой номер или имя. Далее полученные профильные изображения капель в состоянии равновесия обрабатывают либо на компьютере программно, либо распечатывают и обрабатывают вручную, определяя с помощью транспортира краевой угол смачивания в каждом конкретном случае.

Рисунок 2.Профильные изображения капель

Заключение. Таким образом, для определения чистоты поверхности, сегодня наиболее приемлемым, с точки зрения простоты, универсальности и обеспечения удовлетворительной точности, является метод определения краевого угла смачивания лежащей на поверхности капли. Предложена установка для определения краевого угла смачивания.

Список литературы

- Филимонов, В.Е. Технология очистки подложек микро- и наноэлектроники: учебное пособие/ В.Е. Филимонов,

Н.И. Сушенцов. – Йошкар-Ола: Марийский государственный технический университет, 2011.- 160 с.

Filimonov, V. E. Technology of cleaning micro – and nanoelectronics substrates: textbook/ V. E. Filimonov,

- I. Sushentsov. – Yoshkar-Ola: Mari State Technical University, 2011. – 160 p.

- https://www.czl.ru/

- http://www.briteguard.com/109?L=8

- http://www.megalektsii.ru

[1] http://www.briteguard.com/109?L=8

[2] https://www.megalektsii.ru

[3] https://www.czl.ru/