Совокупность математических уравнений, отражающих зависимость выходных величин от входных, дополненная ограничениями, накладываемыми на эти величины, условиями физической осуществимости, требованиям и безопасности функционирования, уравнениями связи с другими объектами, представляют собой математическую модель процесса. Модель процесса дополняется алгоритмом управления, обеспечивающим выпуск продукции с заданными показателями независимо от некоторого колебания характеристик исходных материалов, подводимой энергии и т.п.

Объектом автоматического регулирования выбирается одна из двенадцати секций печи, при помощи которой происходит нагрев труб. Секция нагрева выбрана в качестве основного объекта управления, так как от температуры на этом объекте, зависит качество получаемого продукта. Температура в секции нагрева зависит от подаваемого природного газа на горелки. При увеличении расхода природного газа, увеличивается температура в секции нагрева. Если температура в секции нагрева превысит максимальное значение, то процесс закалки станет взрывоопасным и труба может «поплыть», если температура в секции нагрева будет меньше заданного значения, то процесс закалки станет невозможным и приведет к браку продукции.

В нашем случае объектом автоматического регулирования является роликовая печь для термической обработки труб. Установка выбирается в качестве основного объекта управления, так как от температуры на этом объекте, зависит качество получаемого продукта. Температура труб в роликовой печи зависит от количества подаваемого, сжигаемого природного газа поступающего в установку. Температура трубы в роликовой печи должна строго соответствовать параметрам технологического процесса. Не соответствие температуры трубы прямо влияет на механические свойства стали, что отражается на качестве выдаваемой продукции.

Настройка регуляторов может быть осуществлена несколькими способами, при этом она зависит от динамических параметров системы. Методы настройки регулятора позволяют определить параметры регулятора в аналитической форме или получать алгоритмы определения параметров настройки. Они позволяют системе управления оставаться устойчивой и достигать заданной цели. Эти методы требуют определенных знаний об управляемых процессах.

Произведём расчет передаточной функции объекта управления и рассчитаем настроечные параметры регулятора. В работе применяется экспериментальный метод, состоящий в определении характеристик реального объекта путем постановки на нем эксперимента. Метод достаточно прост, обладает малой трудоемкостью, позволяет достаточно точно определить свойства объекта. Этот метод допустим в данном процессе.

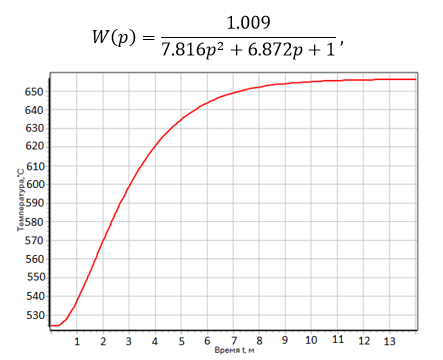

На основе исходных экспериментальных данных (рисунок 1), с использованием стандартных функций MathCAD, была получена передаточная функция второго порядка, описывающая процесс нагрева трубы в роликовой печи.

Рисунок 1 -Экспериментальная кривая

Для обеспечения нормального хода технологического процесса был выбран Пропорционально-интегральный регулятор (ПИ – регулятор), так как процесс требует быстрого и точного изменения регулируемой величины.

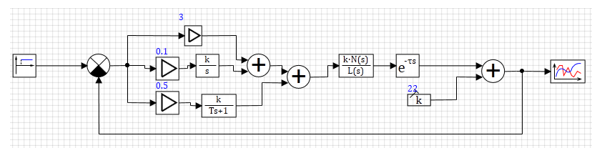

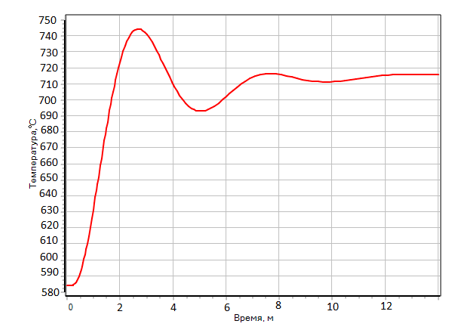

Работа системы управления с ПИ – регулятором был смоделирована в программном средстве VisSim 5.0 и коэффициенты для пропорциональной и интегральной части регулятора, выбирали таким образом, чтобы переходный процесс соответствовал заданному качеству и перерегулирование не превышало 10%.

Рисунок 2 – график переходного процесса и структурная схема регулирования с ПИ регулятором. (1 – задание регулируемой величины, 2 – коэффициент усиления пропорциональной части регулятора, 3 – коэффициент усиления интегральной части регулятора)

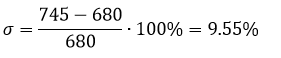

Расчет перерегулирования выполняется по формуле:

где ymax=745 максимальное значение перерегулирования.

y =680 установившиеся значение

Рассчитанное значение перерегулирования равняется 9.55%, что не превышает 10%.

Вывод: По данным изменения температуры, в совершенном виде, в роликовой печи, была определена в программном средстве MathCAD, математическая модель объекта управления. В ходе исследования было определено, что объект имеет второй порядок, обладает временем запаздывания, равным 1 мин. По графику, построенному в программном средстве VisSim 5.0, было выяснено, что объект управления является устойчивым, ПИ регулятор подобран верно, так как значение перерегулирования не превышает 10%.

Литература:

- Голубятников В.А. Автоматизация производственных процессов в химической промышленности./ Голубятников В.А., Шувалов В.В. // М., Химия, 1991 . – 248 с.

- Муха, Ю. П. Шевчук, В. П. Прикладные методы для автоматизированного проектирования АСУ ТП. Ч. 2. Методы проектирования управляющих подсистем АСУ ТП: Учеб. пособие. – Волгоград: Волгоград. политехн. ин-т/ В.П. Шевчук, Ю.П. Муха. – 1992. – 80 с