Технология производства композиционного материала складывается из приема и складирования заполнителя, вяжущего, подбора состава композиционной смеси, дозирования всех компонентов, приготовления композиционной смеси, укладки смеси в формы, твердения и выдержки до набора эксплуатационной прочности.

Состав должен быть такой, чтобы смесь и композиционный материал имели требуемые физико-механические свойства (удобоукладываемость, прочность, морозостойкость), а стоимость была возможно более низкой.

Однородность смеси обусловливается правильным подбором состава композиционного материала, технологическими устройствами дозирования и перемешивания составляющих, соблюдение сроков выдержки до набора эксплуатационной влажности.

Основой получения композиционного материала заданных свойств и экономного расходования материалов является тщательное соблюдение пропорций состава композиционной смеси с учетом свойств и качества заполнителя, вяжущего, химической добавки и воды.

Соотношение крупной и мелкой фракции заполнителя и общее количество заполнителей рассчитывают так, чтобы расход цемента был минимальным. Это достигается в том случае, если объем крупного заполнителя будет максимально возможным, а мелкий заполнитель займет пустоты между зернами крупного заполнителя.

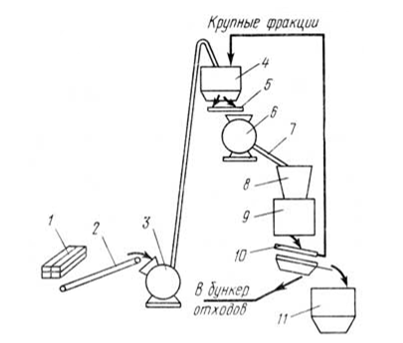

На рисунке 1 представлена подготовка древесного заполнителя к использованию из отходов от основного производства.

Рисунок 1 – Подготовка древесного заполнителя:

1- приемная площадка; 2 – поперечный цепной конвейер;

3 – рубительная машина; 4 – циклон; 5- ленточный конвейер;

6 – молотковая дробилка; 7 – пневмотранспортер; 8 – циклон; 9 – промежуточный бункер; 10 – сортировка; 11 – бункер.

Отходы древесины (лесосечные, лесопиления и деревообработки) складывают на приемной площадке, затем поперечно-цепным конвейером подают в приемную воронку рубительной машины. Полученная щепа через циклон направляется на ленточный конвейер и далее для измельчения в молотковую дробилку. Измельченная древесина в виде дробленки пневмотранспортером перемещается в циклон и промежуточный бункер, откуда поступает на вибрационную сортировку. На сортировке установлены два сита – верхнее с ячейками 10 мм, которое отсортировывает крупную дробленку, и нижнее – с ячейками 2 мм, предназначенное для отделения мелкой дробленки и пыли. Крупная дробленка возвращается на повторное дробление, а мелкая дробленка и пыль поступают в бункер отходов. Кондиционная фракция древесного заполнителя подается в бункер-накопитель.

Вяжущее цемент подается в бункер-накопитель откуда шнековым конвейером подается в дозаторы. Воду дозируют автоматическими объемными или весовыми дозаторами. Качество воды оценивают по содержанию вредных примесей, которые могут препятствовать нормальному схватыванию и твердению вяжущего вещества либо вызывают появление в структуре композиционной смеси новообразований, снижающих прочность и долговечность.

При использовании химических добавок в технологическую схему производства включают специальные установки для приготовления водных растворов добавок (твердых, пастообразных или жидких продуктов) необходимой концентрации. Такие установки оснащают приспособлениями для перемешивания раствора сжатым воздухом, а иногда системами для их подогрева. После приготовления раствор добавок поступает в расходную емкость, из которой через дозатор подается в смеситель. Все компоненты смеси из расходных бункеров подаются в дозаторы, а затем в смеситель.

Увеличивая или уменьшая содержание цементного теста, но не меняя рассчитанного Ц/В, можно увеличить или уменьшить подвижность смеси.

По технологическим требованиям смесь должна сохранять однородность при транспортировании, перегрузке и укладке в опалубку или форму. Удобоукладываемость ее должна соответствовать типу конструкции, принятым методам уплотнения и формования.

Приготовление смеси осуществляют в смесителях периодического и непрерывного действия. Смесители периодического действия бывают двух типов: свободного падения (гравитационные) и принудительного перемешивания.

В смесителях свободного падения загрузочная вместимость составляет 100…4500 л, материал перемешивается в медленно вращающихся вокруг горизонтальной или наклонной оси смесительных барабанах, оборудованных внутри короткими корытообразными лопастями. Лопасти захватывают материал, поднимают его и при переходе в верхнее положение сбрасывают. В результате многократного подъема и падения обеспечивается их перемешивание. В таких смесителях приготовляют пластичные смеси с крупным заполнителем из плотных пород.

Время перемешивания зависит от подвижности смеси и вместимости смесителя. Чем меньше подвижность смеси и чем больше вместимость смесителя, тем больше время, необходимое для перемешивания. Например, для смесителя вместимостью 500 л оно составляет 1,5…2 мин, для смесителя объемом 2400 л — 3 мин и более.

Смесители принудительного перемешивания представляют собой стальные чаши, в которых смешивание производится вращающимися лопатками, насаженными на вертикальные валы.

Смесители непрерывного действия имеют корытообразной формы. Рабочий орган одновременно перемешивает и перемещает смесь от загрузочного отверстия к выгрузочному. Производительность их больше, чем смесителей периодического действия.

Качество и долговечность смеси во многом зависят от правильности укладки, а методы укладки и уплотнения определяются видом смеси (пластичная или жесткая) и типом конструкции. Укладка должна обеспечивать максимальную плотность композиционного материала (отсутствие пустот и неоднородности состава).

Пластичные текучие смеси уплотняют под действием силы тяжести или путем штыкования, жесткие смеси — вибрированием.

Вибрирование — наиболее эффективный метод укладки, основанный на использовании тиксотропных свойств композиционной смеси. При вибрировании частицам композиционной смеси передаются быстрые колебательные движения от источника колебаний — вибратора. Применяют главным образом электромеханические вибраторы, основная часть которых — электродвигатель.

При вибрировании композиционная смесь плотно заполняет все части формы, а воздух, содержащийся в смеси, при этом поднимается вверх и удаляется. Композиционная смесь приобретает плотную структуру. При недостаточном времени вибрирования смесь уплотняется не полностью, при слишком долгом — она может расслоиться.

Приготовление композиционных смесей различной удобоукладываемости требует использования специального технологического оборудования.

На рисунке 2 представлена одна из возможных схем технологического процесса производства композиционного материала.

Рисунок 2 – Схема производства композиционного изделия:

1 – узел подачи дробленки; 2 – циклон; 3 – расходный бункер дробленки; 4 – расходный бункер цемента; 5 – смеситель; 6 – укладчик арболитовой смеси; 7 – укладчик фактурного слоя; 8 – форма; 9 – пригруз подвижный; 10 – виброплощадка СМЖ-200А; 11 – привод перемещения формы;12 – готовое изделие на поддоне; 13 – кран-балка; 14 – узел приготовления фактурного слоя; 15 – узел подачи химической добавки.

В расходных бункерах имеются необходимое количество компонентов композиционной смеси. Стальная форма с поддоном устанавливается на тележку, которая перемещается под бункер для укладки нижнего фактурного слоя из цементно-песчаного раствора. На посту в форму укладывается арматура и форма перемещается под бункер, где укладывается и разравнивается слой композиционной смеси. При перемещении формы укладывается верхний фактурный слой. Перед уплотняющим блоком в форму кран-балкой укладывают пуансон. Тележка с формой и пуансоном тросовым конвейером перемещается на виброплощадку под пригруз. С помощью пневмоцилиндров форма и пригруз опускаются. Кронштейны пригруза, по которым перемещается форма, выходят из зацепления с тележкой и форма с тележкой опускаются на виброплощадку. При дальнейшем опускании пригруз ложится на пуансон, передавая через него усилие на формуемое изделие. Включается виброплощадка и в течение 3-5 мин происходит уплотнение. При вибрации под действием пригруза пуансон опускается в форме (до упоров), уплотняя смесь и обеспечивая заданную толщину изделия. После уплотнения операции повторяются в обратном порядке – тележка выкатывается на пост распалубки, снимается пуансон, открываются борта формы и изделие на поддоне передается кран-балкой на роликовый конвейер камеры тепловой обработки. Тепловая обработка осуществляется при температуре + 40 … 50°С и относительной влажности воздуха 70 … 80% в течение 18 … 20 ч. Готовые изделия перемещаются на склад, где выдерживаются до набора эксплуатационной прочности.

В состав предприятия по производству композиционной смеси помимо смесительной установки входят склады цемента и заполнителей, лаборатория и отдел контроля, энергетическое хозяйство. Учитывая круглогодичность работы, такие предприятия оснащают устройствами для подогрева составляющих смеси, приготовления растворов добавок, оборудованием для промывки и сортировки заполнителей.

Отдел контроля следит за соблюдением технологии приготовления композиционного материала, дает оценку качества заполнителей и вяжущих, а также соответствия композиционной смеси и материала проектным требованиям.

Литература:

- Суровцева, Л.С. Технология и оборудование производства композиционных материалов [Текст]: учебник для вузов ; – Архангельск: АГТУ. 2001. – 223 с.

- Суровцева, Л.С. Древесные композиционные материалы [Текст]: учебное пособие. – Архангельск: АГТУ, 2002. – 104 с.

- Мельникова Л.В. Технология композиционных материалов из древесины [Текст]: учебник для студентов спец. «Технология деревообработки». 2-е изд., испр. и доп. – М.: МГУЛ, 2004. – 234 с.: ил.

- Уголев, Б.Н. Древесиноведение с основами лесного товароведения [Текст]: учеб. для лесотехн. вузов / Б.Н. Уголев. – 3-е изд., перераб. и доп. -М.: МГУЛ, 2001.-340 с

Literatura:

- Surovtseva, L.S. Tekhnologiya i oborudovaniye proizvodstva kompozitsionnykh materialov [Tekst] : uchebnik dlya vuzov ; – Arkhangel’sk: AGTU. 2001. – 223 s.

- Surovtseva, L.S. Drevesnyye kompozitsionnyye materialy [Tekst]: uchebnoye posobiye. – Arkhangel’sk: AGTU, 2002. – 104 s.

- Mel’nikova L.V. Tekhnologiya kompozitsionnykh materialov iz drevesiny [Tekst]: uchebnik dlya studentov spets. «Tekhnologiya derevoobrabotki». 2-ye izd., ispr. i dop. – M.: MGUL, 2004. – 234 s.: il.

- Ugolev, B.N. Drevesinovedeniye s osnovami lesnogo tovarovedeniya [Tekst]: ucheb. dlya lesotekhn. vuzov / B.N. Ugolev. – 3-ye izd., pererab. i dop. -M.: MGUL, 2001.-340 s