Введение

При проведении РИР в скважинах температура применяемого изоляционного материала изменяется, как в процессе закачки его по стволу скважины, так и в процессе задавки в изолируемый интервал. Изменение температуры по стволу скважины определяется геотермическим градиентом в районе расположения скважины и процессами теплообмена, происходящими между извлекаемыми из пласта и закачиваемыми в него через скважину при эксплуатации и ремонте жидкостями, между трубами, цементным кольцом и стенками скважины. Точное аналитическое решение задачи распределения температуры по стволу скважины сопряжено с большими трудностями. Чаще всего для этого используют упрощенные методы расчета, примененные и в данной работе для изучения изменения температуры закачиваемой в скважину жидкости при проведении РИР. Одновременно инструментально измеряли температуру при моделировании процесса РИР непосредственно в скважине для оценки точности и возможности использования выбранных методов расчета.

Предмет и цель исследований

Задача заявляемого изобретения состоит в разработке тампонажного состава, предназначенного для проведения ремонтно-изоляционных работ при температурах от 20° до 160°С.

Основная часть

Технический результат заключается в увеличении сроков схватывания. Данный показатель достигается тем, что тампонажный состав для проведения ремонтно-изоляционных работ в нефтяных и газовых скважинах, включающий водный раствор неорганической соли и вяжущего состава, согласно заявляемому решению, дополнительно содержит универсальную комплексную добавку на гипсовой основе с небольшим содержанием фосфонатов и замедлитель сроков схватывания нитрилотриметилфосфоновую кислоту (НТФ). Отверждающийся тампонажный состав Sprut имеет две модификации: Sprut H и Sprut L. Тампонажный камень «Sprut-H» не растворяется в соляной кислоте (15% р-р), а «Sprut-L» – растворяется. Время загустевания и профиль набора консистенции определяли на консистометре при давлении 20 МПа и температурах 30°С, 40°С и 50°C, наиболее характерных для месторождений Поволжья. Время достижения консистенции 100 Вс составами Sprut L и Sprut H приведены в таблице 1.

Таблица 1. Время загустевания тампонажных составов.

|

Рецептура |

Режимные параметры |

Время достижения консистенции 100 Вс, мин |

|

|

температура, 0С |

давление, МПа |

||

|

Sprut L |

|||

|

№ 1 |

30 |

20 |

125 |

|

№ 2 |

40 |

20 |

110 |

|

№ 3 |

50 |

20 |

100 |

|

№ 4 |

30 |

20 |

615 |

|

Sprut H |

|||

|

№ 5 |

30 |

20 |

20 |

|

№ 6 |

35 |

20 |

250 |

|

№ 7 |

40 |

20 |

120 |

|

№ 8 |

30 |

20 |

315 |

|

50 |

20 |

65 |

|

Профили набора консистенции

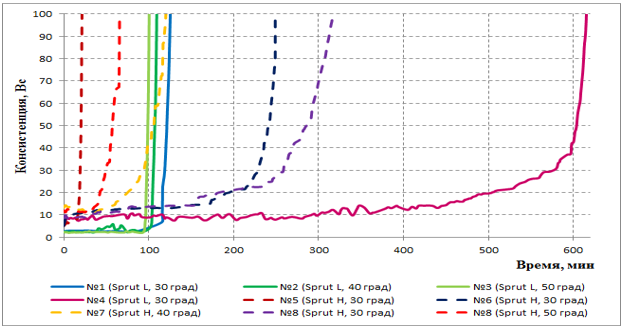

Для состава Sprut характерен промежуток времени, в котором консистенция его изменяется незначительно, а по истечении которого происходит резкое загустевание тампонажного состава (Рис. 1).

Рисунок 1. Профиль набора консистенции составов Sprut L и Sprut H.

Проникающая способность

Для сравнительной оценки проникающей способности составов «Sprut-L» и «Sprut-H» на насыпной модели использовали прибор ВМ-6, предназначенный для определения водоотдачи цементных и буровых растворов. В фильтрационный стакан прибора ВМ-6 засыпали отдельно песок или проппант, моделирующие пористую среду. Засыпка песка имела проницаемость по газу 1,5 Д, засыпка проппанта фракции 20/40 и проппанта фракции 16/20 – расчетную проницаемость 80 Д и 183 Д соответственно. В качестве тампонажных составов сравнения использовали микроцемент Mikrodup 11SR (в/ц=1,0) и цемент ПЦТ-I-G (в/ц=0,44).

Таблица 2. Оценка проникающей способности составов в сравнении с цементным и микроцементным раствором

|

Пористая среда |

Перепад давления, атм |

Состав |

Проникновение в пористую среду |

|

Проппант 16/20 |

1 |

Цемент |

Нет |

|

Микроцемент |

Да |

||

|

SprutL |

Да |

||

|

SprutH |

Да |

||

|

Проппант 20/40 |

1 |

Цемент |

Нет |

|

Микроцемент |

Да |

||

|

SprutL |

Да |

||

|

SprutH |

Да |

||

|

Песок |

1 |

Цемент |

Нет |

|

Микроцемент |

Нет |

||

|

SprutL |

Нет |

||

|

SprutH |

Нет |

||

|

5 |

Sprut L |

Нет |

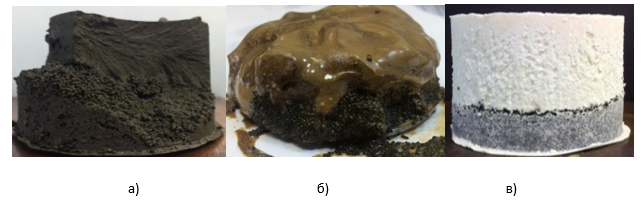

Анализируемый состав независимо от модификации обладает низкой начальной вязкостью, соответственно составы имеют более высокую по сравнению с цементным раствором проникающую способность, сравнимую с таковой для микроцементного раствора, с регулируемым удельным весом от 1,30 г/см3до 1,90 г/см3, контролируемым временем начала отверждения, высокой адгезией к металлу и горной породе, увеличенными прочностными характеристиками.

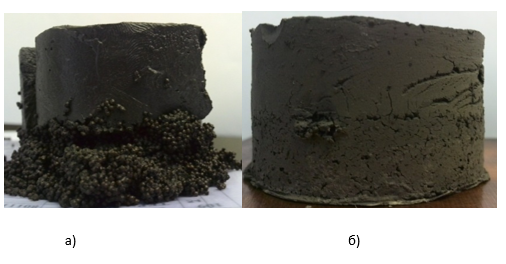

Рисунок 2. Проникновение цемента (а) и микроцемента (б) в пористую среду из проппанта 16/20

Рисунок 3. Проникновение микроцемента (а), SprutL (б) и SprutH (в) в пористую среду из проппанта 20/40

Рисунок 4. Проникновение микроцемента (а), Sprut L (б) и Sprut H (в) в пористую среду из кварцевого песка.

Прочность тампонажного камня на разрыв при изгибе и на сжатие:

Формы термостатировали при 30°С, 40°С или 50°С в течение 24 часов при атмосферном давлении, после чего образцы подвергали испытаниям. Варьирование содержания НТФ кислоты в составе «Sprut» практически не влияет на прочность тампонажного камня, и в целом прочность отвержденного состава «Sprut-L» сравнима с прочностью цементного камня. Прочность отвержденного состава «Sprut-H» значительно выше прочности цементного камня (30-40 МПа на сжатие).

Выводы:

- Составы «Sprut-L» и «Sprut-H» являются запатентованными ООО «НТЦ ГЕОТЕХНОКИН» прокачиваемыми жидкостями.

- Для составов Sprut L и Sprut H характерен промежуток времени, в котором консистенция его изменяется незначительно, по истечении которого происходит резкое загустевание тампонажного состава.

- Составы «Sprut-L» и «Sprut-H» обладают технологически приемлемым временем загустевания. Количеством вводимой НТФ кислоты возможно регулировать время загустевания тампонажных составов в широких пределах.

- Составы «Sprut-L» и «Sprut-H» имеют более высокую по сравнению с цементным раствором проникающую способность, сравнимую с аналогичным параметром микроцементного раствора.

- Варьирование содержания НТФ кислоты в составе «Sprut-L» практически не влияет на прочность тампонажного камня, ив целом прочность отвержденного состава «Sprut-L» сравнима с прочностью цементного камня (4-5 МПа на разрыв при изгибе, 10-12 МПа на сжатие). Прочность отвержденного состава «Sprut-H» значительно выше прочности цементного камня (30-40 МПа на сжатие).

- Применение данной технологии проводилось в скважинах № 32 Евгеньевского, № 275 Ветлянского, № 443 Кулешовского и № 2282 Бариновско-Лебяжинского месторождений с положительным результатом по всем скважинам.

Литература:

- Кузнецов А.М., Производство каустического магнезита – М.: Промстройиздат., 1948;

- Применение магнезиальных цементов при бурении скважин и добыче нефти/ Г.М. Толкачев и др. – М: Изд. ЦП НТО НГП им. Акад. И.М. Губкина, 1987;

- Sorel M. C.R. Acad. – 1867;

- Толкачев Г.М. технологические жидкости на основе хлормагниевофосфатных систем для бурения, крепления, ремонта и ликвидации скважин// Сборник докладов международной научно-практической конференции «Проблемы научно-технического прогресса в бурении» -Томск, 2004;

- Пат. 2573651 РФ, Тампонажный состав для проведения ремонтно-изоляционных работ нефтяных и газовых скважин/ Сайпиев Р.А., Никифоров В.Н., Виноградов Е.В.; заявитель и патентообладатель ООО «НТЦ ГЕОТЕХНОКИН». № 2014143428; заявл. 28.10.2014; Опубл. 22.12.2015.