Известь – особый материал, который прочно занял свое место в самых разнообразных сферах жизнедеятельности человека. Согласно данных официальной статистики в нашей стране ежегодно производится свыше 1 миллионов тонн извести и она является основным компонентом строительных смесей, применяется в садоводстве, медицине и в быту. Материал получают в результате обжига и переработки мела, ракушечника, а также известняка и других карбонат-содержащих природных пород. Глыбы пород превращаются в куски различных размеров и формы, которые подвергаются дальнейшей переработке без участия химических реагентов и катализаторов в печах под воздействием температур от +1000 до +1300 градусов. На выходе получается полностью натуральный материал, состоящий на 100% из естественных природных компонентов [6].

Процесс обжига извести представляет собой топохимический, обратимый процесс, направление которого зависит от температуры и давления углекислого газа. Температурный интервал процесса 800-11000С [3].

Кроме того, производство извести является масштабным экономическим процессом для нужд металлургической и строительной отраслей. Общий расход извести только в черной металлургии достигает 250 кг на 1 т. стали.

Обжиг извести является энергоемким процессом – при обжиге практически затрачивается около 220 кг у.т./тонну извести, в то время как теоретические расчеты определяют 96 кг у.т./т извести.

Различные проведенные исследования работы операторов, обжигальщиков показывают, что управление зачастую ведется ими нерационально по причине ограниченных возможностей человека, который не в состоянии контролировать и анализировать одновременно большое количество переменных факторов, среди которых согласно технологического регламента процесса обжига извести важнейшими являются [3]: крупность обжигаемого сырья – размер кусков; назначение температуры обжига; режим обжига; вид печного агрегата.

Обратимся к более детальному изучению ряда проблемных факторов.

Для обжига извести применяют печи различных типов: шахтные, вращающиеся. Используют также установки для обжига извести во взвешенном состоянии, в кипящем слое, на специальных решётках [1, 36].

Как отмечают А.С. Тюлегенов и Р.Б. Алтынбаев в России наибольшее распространение получили газовые шахтные или вращающиеся печи, которые обладают рядом существенных недостатков (табл. 1) [10, 47].

Таблица 1 – Характеристика печных агрегатов для обжига известняка

|

Тип печи |

Достоинства |

Недостатки |

|

Шахтная |

– непрерывность действия; – пониженный расход электроэнергии и природного газа; – простота в экплуатации; – малый пылеунос (кусковой материал); – высокая концентрация в отходящих газах (до 38 % ) СО2 |

– неравномерность обжига по высоте печи; – низкое качество целевого продукта (куски крупные); – непригодность для обжига рыхлых карбонатных пород (мел). |

|

Вращающаяся |

высокая механизация и управляемость процесса, – равномерность обжига извести при высокой степени диссоциации карбонатов, – возможность обжига мелких фракций сырья, простота организации сжигания газообразного и жидкого топлива |

– повышенный удельный расход топлива на обжиг, – большие капиталовложения на оборудование и сооружения, – значительная металлоемкость (3,6×110); – довольно значительный пылеунос. |

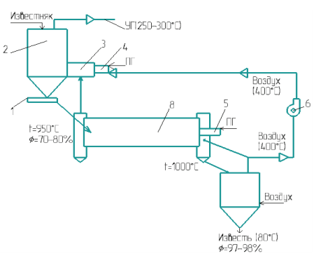

В связи с выявленными недостатками авторами разработана технология и предложен комбинированный агрегат для обжига известняка, объединяющий преимущества обоих типов печей (рис. 1) [10, 48].

Рис.1 – Схема комбинированного агрегата для обжига известняка: 1 — механизм перегрузки; 2 — шахтный декарбонизатор; 3 — выносная топка; 4 — горелка; 5 — торцевая горелка; 6 — вентилятор; 7 — шахтный охладитель; 8 — вращающаяся печь; ПГ — природный газ; УГ — уходящие газы

В таком комбинированном агрегате благодаря интенсивному теплообмену в шахтном декарбонизаторе уходящие газы имеют низкую температуру и удельный расход топлива на обжиг известняка уменьшается. Высокое качество обожженной извести обеспечивается дополнительным обжигом во вращающейся печи.

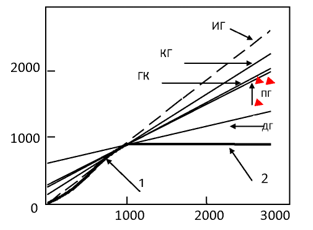

Е.А. Вараксина, А.А.Баскакова и Н.Р. Тазеев провели оценку возможности использования конвертерного газа для обжига извести в рамках которой авторами выполнен анализ температурно-теплового графика обжига извести продуктами сгорания промышленных топлив, который позволил выявить особенность данного процесса – наличие изотермической площадки, что значительно усложняет теплообмен [2]. Для завершения процесса теплообмена требуется около 2800 кДж/кг теплоты, а изотермическая площадка составляет 1790 кДж/кг, что составляет 64% общего расхода теплоты. Это обстоятельство определяет повышенные требования к греющему энергоносителю. Несмотря на то, что обжиг идет при 910°С, требуемая начальная температура энергоносителя превышает 2500°С. Для исследования авторами выбраны типичные конвертерный, коксовый, природный и доменный газы с температурами горения 2275°С, 2050°С, 2000°С и 1400°С соответственно. Графически процесс обжига извести представлен на рисунке 2 [2, 19].

Рис.2 – Обжиг извести

Обозначения: ИГ- идеальный газ, КГ- конвертерный газ, ГК- коксовый газ, ПГ- природный газ, ДГ- доменный газ, 1 – известь, 2 – известняк

Авторами исследования определена теоретически минимальная температура энергоносителя для обжига извести, обеспечивающая полную завершенность теплообмена. Задача сводится к разысканию касательной с минимальным углом наклона к кривой нагрева, не пересекающей энтальпийный график ни в одной точке, но проходящей через начальную точку и решается анализом производных начального участка нагрева. Минимальная температура составила 2627°С. Характеристики обжига извести реальными промышленными топливами, имеющими более низкую температуру горения, представленные в таблице 2 позволяют отметить принципиальную незавершенность теплообмена в процессе [2, 19].

Таблица 2 – Обжиг одного 1 кг извести продуктами сгорания промышленных топлив

|

Газ |

Максимальная температура, °С |

Температура уходящих газов, °С |

Потери тепла с уходящими газами Q, кДж/кг |

|

Идеальный |

2627 |

0 |

0 |

|

Конвертерный |

2275 |

143 |

188 |

|

Коксовый |

2000 |

253 |

393 |

|

Природный |

2050 |

284 |

464 |

|

Доменный |

1400 |

618 |

2214 |

Из представленных данных видно, для передачи нагреваемому материалу 2800 кДж/кг теплоты продуктами сгорания доменного газа с начальной температурой 1400°С необходимо фактически подводить на 2158 кДж больше. Этот избыток неизбежно будет потерян с отходящими газами температурой 618°С. Второй закон термодинамики [4] накладывает существенные ограничения на процесс заставляя увеличивать видимый расход топлива, в данном случае – на 44%. Наилучшие показатели среди промышленных топлив для обжига извести согласно материалов Е.А. Вараксиной, А.А.Баскаковой и Н.Р. Тазеева имеет конвертерный газ, обеспечивающий минимальный расход энергии на процесс обжига извести.

Таким образом, чтобы получить качественный продукт на выходе возникает необходимость в автоматизации отдельных технологических процессов. Исследования, проведенные К.А.Филипповым, Е.А. Вараксиной, Р.А.Макаровым, А.С. Тюлегеновым ярко свидетельствуют о необходимости проектирования системы управления с использованием современных средств автоматизации, учитывающую максимальное количество возможных внешних возмущений и максимально быстрый отклик на них.

К.А.Филиппов, Е.Ю. Силаева, С.И. Ефремкин в своей публикации [11] так же отмечают, особое влияние температурного фактора. Так при низкой температуре обжига 800-8500С, известь будет представлена мелкокристаллической фазой, решетка неупорядочена, в продукте присутствует неразложившийся СаСОЗ. Полученная известь будет малоактивной.

Повышение температуры обжига до 9000С способствует перестройке структуры, упорядочению кристаллической решетки с одновременным ростом кристаллов. Известь обладает наибольшей реакционной способностью.

Температура 10000С происходит частичное спекание, размер кристаллов увеличивается до 1-2 мкм. Реакционная способность падает.

Температура 13000С. За счет наличия в исходном сырье железистых примесей происходит укрупнение кристаллов, их оплавление, возникает опасность подваров к футеровке печи, может произойти зависание материала в шахте. И для оптимального управления температурным режимом авторами предлагаются следующие средства автоматизации, данного процесса (табл. 3) [11, 64].

Таблица 3 – Средства автоматизации для процесса обжига извести

|

Наименование |

Технические характеристики |

|

ПЛК SIMATIC “S7- 1500” |

Модульное исполнение: возможность подключения специфических модулей для системы управления под условия определенного процесса; Встроенная поддержка защищенного обмена данными через промышленные сети и Интернет Эффективное решение задач автоматизации среднего и высокого уровня сложности; минимальное время отклика на внешние события |

|

Датчик расхода ЭМИС-ВИХРЬ200 |

Выходной сигнал постоянного тока 4…20 мА Основная приведенная погрешность 1,5 % Напряжение питания 24В |

|

Датчик уровня SENSOTECCD5 |

Выходной сигнал 4-20 мА/HART Напряжение питания: 12-24В |

|

Датчик температуры ОВЕН ДТГО |

Диапазон измерения: 0…+3000С; НСХ: 100П; Выходной сигнал: 4…20мА; Показатель тепловой инерции: 20.40с; Напряжение питания: 12.36В; |

| Датчик давления ОВЕН ПД200 |

Выходной сигнал 4-20 мА/HART Напряжение питания: 12-24В Перенастройка диапазона: до 1:10 Погрешность:0,1% Диапазон измерения: 60Па.6МПа |

| Тензометрический датчик Z6 |

Оснащен датчиком Z6F. класса D1 или C3 по OIML R60 Включает защиту от перегрузки и бокового перемещения Не требует обслуживания Компактная конструкция с минимальной высотой |

|

Газоанализатор «ОПТОГАЗ-500.4 CO2» |

Диапазон измеряемых концентраций диоксида углерода: 0 – 2000 млн-1 Средний срок службы газоанализаторов не менее 6 лет Потребляемая мощность 25 Вт Напряжение питания ~220В, 50 Гц или =12В |

Использование обозначенных микропроцессорных средств автоматизации и современных датчиков при проектировании АСУ, по мнению авторов, что позволит улучшить управление процессом и уменьшить энергетические затраты, а также количество отбракованного материала.

Р.А.Макаровым и В. В. Корзиным предложена система управления, которая позволит за счет частичного использования тепла зон подогрева повысить температуру воздуха, идущего на горение, улучшить теплотехнические показатели печи, минимизировать расход тепла на обжиг с передачей функций минимизации (определение соотношений газовых и воздушных потоков) микропроцессорной технике [5].

Р.А.Макаровым и В. В. Корзиным выбраны параметры сигнализации и управления, сигнальная и управляющая аппаратура. Выбран управляющий контроллер SIEMENS S7 1500 SIMATIC CPU 1511–1 PN, и подобраны модули ввода/вывода. Авторами было проведено обновление всех средств автоматизации, а так же выбран панельный программный логический контроллер SIEMENS S7 1500 SIMATIC CPU 1511–1 PN, управляющий процессом пиролиза серосодержащих отходов. Использование современных средств автоматизации, с современным контроллером повлияло на исключительную точность отслеживаемых и задаваемых технологических параметров. По данным изменения температуры в зоне подогрева, авторами определена математическая модель объекта управления. В ходе исследования было определено, что объект имеет второй порядок, обладает временем запаздывания, равным 1. По графику, построенному в программном средстве VisSim 5.0, было выяснено, что объект управления является устойчивым, ПИ регулятор подобран, верно, так как процесс требует быстрого и точного изменения регулируемой величины, а значение перерегулирования не превышает 30 % [5, 45].

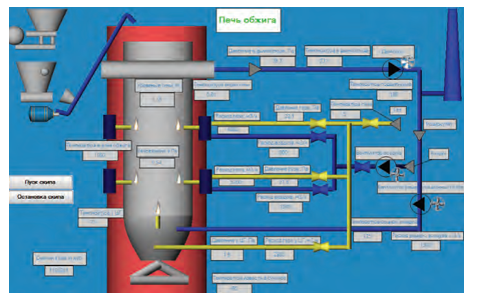

А.С.Тюлегенов, Р.Б. Алтынбаев разработали в соответствии с теорией Деминга [8] процесс обжига известняка в шахтной печи в системе автоматического управления в среде SCADA – системы TraceMode 6, которая позволит оператору печи управлять входными и выходными значениями шахтной печи (рис. 3) [9, 51].

Рис. 3 – Мнемосхема АСУ ТП обжига извести

В программе TraceMode 6 имеются необходимые инструменты для управления всеми технологическими процессами производства извести в шахтной печи, а также главный экран, предоставляющий пользователю всю необходимую информацию для изменения и наблюдения параметров технологического процесса.

Подводя итог представленному научному опыту, следует отметить, что использование современных средств автоматизации, оказывает значительное влияние на исключительную точность отслеживаемых и задаваемых технологических параметров обжига извести, что, безусловно, влияет на качество производимого конечного продукта, так как исключает «человеческий фактор», и повышает точность производственных процессов. Помимо этого, по результатам модернизации, предполагается улучшение условий работы обслуживающего персонала, и повышение безопасности технологического процесса.

Библиографический список:

- Ваганов А.Ф. Реконструкция котла-утилизатора после печи обжига извести на АО «ЧЭМК» с установкой дополнительных поверхностей нагрева / А.Ф. Ваганов, Т.Б. Жиргалова, Я.А. Ермошкин и др. / Энерго- и ресурсосбережение в теплоэнергетике и социальной сфере: материалы Международной научно-технической конференции студентов, аспирантов, ученых. – 2019. – № 1. – С. 35-38.

- Вараксина Е.А. О Возможности использования конвертерного газа для обжига извести / Е.А. Вараксина, А.А. Баскакова, Н.Р. Тазеев // Энергетика теплотехнологий. – 2018. – № 4. – С. 16-20.

- ИТС 7-2015 Производство извести [Электронный ресурс]. – Режим доступа – URL: http://webportalsrv.gost.ru/portal/gostnews.nsf/acaf7051ec840948c22571290059c78f/4f7d066a72e2776d44257d2d00264aa1/$FILE/ITS_po_ndt_07.pdf (Дата обращения 20.01.2020).

- Лекция 2. Второй закон термодинамики. Энтропия, энергии Гиббса и Гельмгольца [Электронный ресурс]. – Режим доступа – URL: http://www.physchem.msu.ru/assets/materials_inorg_2.pdf (Дата обращения 20.01.2020).

- Макаров Р. А. Разработка автоматизированной системы управления процессом обжига извести / Р. А. Макаров, В. В. Корзин // Молодой ученый. – 2018. – №6.- С. 43-46.

- Особенности извести: изготовление и применение [Электронный ресурс]. – Режим доступа – URL:: https://stroy-podskazka.ru/suhie-stroitelnye-smesi/izvest/. (Дата обращения 20.01.2020).

- Рынок известняка в России. Текущая ситуация и прогноз 2019-2023 гг. [Электронный ресурс]. – Режим доступа – URL: https://alto-group.ru/otchot/marketing/496-rynok-izvestnyaka-tekushhaya-situaciya-i-prognoz-2015-2019-gg.html (Дата обращения 20.01.2020).

- Теория доктора Деминга [Электронный ресурс]. – Режим доступа – URL: https://www.quality.eup.ru/MATERIALY7/tdd.htm (Дата обращения 23.01.2020).

- Тюлегенов А.С. Разработка автоматизированной системы управления процессом обжига извести в шахтной печи / А.С. Тюлегенов, Р.Б. Алтынбаев // Наука и научный потенциал – основа устойчивого развития общества: Сб. статей Международной научно-практической конференции, 2018. – С. 48-51.

- Тюлегенов А.С. Разработка нового подхода в управлении процессом обжига известняка / А.С. Тюлегенов, Р.Б. Алтынбаев // Наука и научный потенциал – основа устойчивого развития общества: Сб. статей Международной научно-практической конференции, 2018. – С. 46-48

- Филиппов К.А. Разработка автоматизированной системы управления технологическим процессом обжига извести / Филиппов К.А., Силаева Е.Ю., Ефремкин С.И. // Наука сегодня: задачи и пути их решения Материалы международной научно-практической конференции. В 2-х частях, 2018. – С. 63-64.