Одной из ключевых задач организаций,

осуществляющих хозяйствующую деятельность в сере нефтегазодобычи, является

максимизация эффективности и повышение уровня рентабельности. В таких регионах

как Среднее Поволжье и Южный Урал приоритеты в сфере добычи и подготовки нефти

обуславливаются фактом повышенной обводненности нефтяных скважин. Дана особенность

является предпосылкой к поиску оптимальных способов и методов, направленных на

совершенствование автоматизированного управления технологическим процессом

сепарации нефтесодержащей смеси.

При осуществлении управления

технологическим процессом сепарации нефтесодержащей смеси необходимо не только

поддерживать определенный уровень производительности (контроль продукта «на

выходе» на единицу затраченного времени), но и организовывать сквозной контроль

качества, так называемой, «товарной» нефти. Стандарты качества товарной нефти

определены государственным стандартом Российской Федерации ГОСТ Р 51858 – 2002.

В качестве первостепенной задачи выступает максимизация производительности при

соответствии продукта «на выходе» все стандартам и нормам качества. Для

выполнения данной задачи необходимо изучение, анализ и последующее

использование новых научных подходов и соответствующих им технических решений. На

основе всего перечисленного можно сделать вывод о том, что исследование и

формирование новых управленческих методов при осуществлении технологического

процесса сепарации нефти является актуальной научно-технической областью.

Одним из наиболее важных технологических

процессов в секторе нефтегазодобычи является преобразование нефтесодержащей

смеси, которую добывают из скважин, в товарную нефть.

В данной работе в качестве

технологического процесса выбрана сепарация нефтесодержащей смеси в трёхфазном

горизонтальном нефтегазосепараторе.

Сепараторы классифицируются по нескольким

признакам – по расположению, по форме корпуса, по количеству сепарационных фаз,

по месту в СПН, по основной сепарирующей силе. Разнообразие используемых

устройств сепарации связано с особенностями СПН, традициями добывающих

предприятий и составом нефти данного месторождения.

В литературных источниках, к сожалению,

нет сведений о сравнении данных типов сепараторов при работе в одинаковых

условиях. Сравнивать их при различных условиях некорректно из-за сложности и индивидуальности

состава каждого вида нефти, особенностях эмульсионной системы.

На данный момент наиболее распространённой

конструкцией устройства сепарации является двухкамерный горизонтальный трехфазный

нефтегазосепаратор с гравитационным разделением фаз. Данная конструкция принята

в работе в качестве базовой.

Разработка алгоритма позволит реализовать

автоматизированное управление технологическим процессом сепарации обводнённой

нефтесодержащей смеси с помощью контроля её плотности.

Для решения данной проблемы необходимо

рассмотреть существующие математические модели процесса сепарации нефти и

разработать алгоритм контроля плотности нефтесодержащей смеси в процессе её

сепарации, который позволит повысить производительность данного процесса.

Математическая модель процесса сепарации

достаточно подробно рассмотрена в работах Кравцова А.В. Однако, не смотря на

данный факт, какого-либо универсального описания процесса расслоения

нефтесодержащей смеси с математической точки зрения не существует. Это

обусловлено, в первую очередь тем, что уравнение Навье-Стокса может считаться

справедливым лишь для ламинарного потока. В работах отечественных и зарубежных

ученых рассматривается множество полуэмпирических и эмпирических соотношений,

которые достаточно точно способны определить характер процессов при расслоении

эмульсии.

Если степень обводненности нефтяной смеси

варьируется от 70% до 90%, нефть принято рассматривать в качестве дисперсной

фазы, а воду – в качестве дисперсной среды. В таком случае разность силы

тяжести и подъемной силы Архимеда будет действовать на каждую всплывающую

частицу нефти (каждую частицу воды, оседающую на дно) с использованием

следующего соотношения:

![]()

где ![]() – разность

– разность

плотностей частицы дисперсной фазы (нефти) и частиц дисперсной среды (воды), g – ускорение

свободного падения, d – диаметр частицы.

При постоянной скорости движения частицы в

среде

![]()

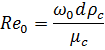

Критерий Рейнольдса, определяющий

отношение инерционных сил к силе вязкого трения, будет рассчитываться по

следующему принципу:

где ![]() – динамическая

– динамическая

вязкость сплошной среды.

Целесообразной буде считаться

идентификация вида функции ![]() для малых и

для малых и

больших значений критерия Рейнольдса. Лутошкин Г.С. в своих исследованиях

указывал, что скорости осаждения частиц всегда связаны определенным

соотношением, которое может быть обозначено следующим образом:

![]()

где ![]() – скорость

– скорость

осаждения частицы относительно сплошной среды в условиях стесненного потока, ![]() – скорость

– скорость

свободного осаждения частицы, а показатель n необходимо определить.

Полученный в результате расчетов параметр

будет иметь название объемной доли дисперсной фазы. Далее получаем следующее

соотношение:

![]()

В результате проведения многочисленных

экспериментов было установлено, что если значение Re не превышает

отметку в 500, коэффициент гидравлического сопротивления среды будет равняться:

![]()

Предположительно, частицы нефти и воды

имеют сферическую форму (что подтверждено результатами многих исследований).

Для частиц сферической формы φ =1, тогда C примет значение

24. Из вышеуказанных выражений следует:

![]()

![]()

На основе результатов экспериментов было

доказано, что функция ![]() вне звисимости от

вне звисимости от

размеров Re

(большие

или малые) будет варьироваться от ![]() до

до ![]() . В данной

. В данной

ситуации, существует возможность проведения расчетов с использованием некой

средней величины показателя степени, например, – 4,7. Тогда получаем:

![]()

На основе вышеуказанных выражений можем

установить, что отношение скорости осаждения частицы относительно сплошной

среды в условиях стесненного потока к скорости свободного осаждения частицы будет

рассчитываться по формуле:

![]()

Если значение ![]() превышает 0,3, то

превышает 0,3, то

получаем следующее соотношение:

![]()

Данные, полученные в результате расчетов,

взаимосвязаны между собой при том условии, что степень обводненностии

нефтесодержащей смеси будет находиться в диапазоне от 5% до 70%.

Следует отметить тот факт, что при степени

обводненностии нефтесодержащей смеси, превышающей 70% (ϕ > 0,7), не

представляется возможным выявить аналитическую зависимость. Далее имеет смысл

рассмотреть альтернативные способы расчета.

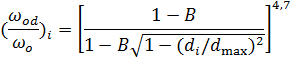

В своей работе Кравцов А.В. рассмотрел

предположение о том, что распределение капель воды в нефти после заполнения

отстойника может носить равномерный характер [4]. Тогда, степень обводненности эмульсии

в любом ее сечении будет не просто одинакова, но и будет равняться некоторой

величине В. В данном случае при расчете относительной скорости стесненного

осаждения (всплытия) глобул с диаметром ![]() будет рассчитана

будет рассчитана

следующим образом:

Преимуществом данной формулы является то,

что ее использование дает возможность рассчитать спектр скоростей стесненного

осаждения (всплытия) глобул с учетом того, что их размеры могут быть совершенно

разными.

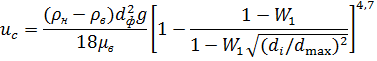

Различие в размерах глобул обуславливает

разность скоростей их движения в процессе осаждения. С целью идентификации

скорости стесненного всплытия глобул нефти при учете их сегрегации по различным

фракциям использует следующая формула:

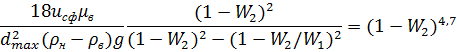

В данном случае остаточное содержание воды

в нефти будет рассчитано по следующему принципу:

На основе математических соотношений,

рассмотренных выше, можно получить общую информацию о процессе сепарации

нефтесодержащей смеси. Однако, при использовании аналитической математической

модели, учет стохастических аспектов технологического процесса сепарации

нефтесодержащей смеси не представляется возможным.

Степень плотности нефтесодержащей смеси,

как было указано ранее, находится в тесной взаимозависимости от степени ее

обводненности. При использовании нефтегазосепаратора идентификация входной

плотности нефтесодержащей смеси производится в самой первой камере. Время

сепарации смеси рассчитывается и задается с запасом, то есть существенно

превышает расчетное значение. Это делается с целью минимизации возникновения

больших погрешностей. После определения входной плотности нефтесодержащей смеси

во вторую камеру нефтегазосепаратора поступает тестовая порция нефти в

ограниченном количестве.

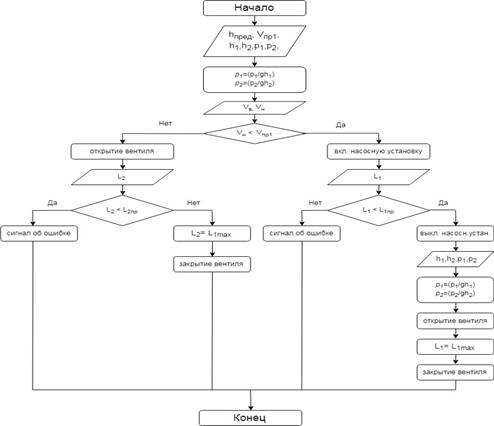

На рисунке 1 представлена декомпозиция

системы контроля и последующего регулирования плотности нефтесодержащей смеси в

техническом процессе сепарации.

Рис.1 – Декомпозиция системы контроля и

регулирования плотности нефтесодержащей смеси в техническом процессе сепарации

В алгоритме, представленном на рисунке 1,

в первой и второй камерах нефтегазосепаратора осуществляется процесс

определения степени плотности нефтесодержащей смеси. Последующее управление

исполнительными элементами базируется на основе результатов определения

плотности. На первом этапе необходимо задать значения для датчиков уровня

жидкости (h1, h2), датчиков давления (P1, P2),

а также предельное значение уровня жидкости (hпред) и предельный

объем в первой камере (Vпред1) нефтегазосепаратора. Расчет плотности

жидкости в первой и второй камерах производится на основании указанных

значений. Далее, необходимо задать объем нефти(Vн) и объем воды(Vв)

в первой камере. Проводится сравнение фактического показателя объема нефти (Vн)

со значением Vпред1, то есть с предельным значением, при котором

возможно слить нефть во вторую камеру нефтегазосепаратора.

Если объем отфильтрованной нефти в первой

камере превышает предельное значение(Vпред1), то осуществляется слив

нефти во вторую камеру. Открывается вентиль, после чего происходит задание

значения уровня (L2). Данное значение впоследствии сравнивается с

предельным значением уровня во второй камере. Если уровень нефти не превышает

предельное значение уровня, то поступает сообщение об ошибке. В обратной

ситуации, вторая камера нефтегазосепаратора полностью заполняется (L2=L2max),

и вентиль закрывается.

Если объем отфильтрованной нефти в первой

камере не превышает предельное значение(Vпред1), в ход вводится

водная насосная установка. Далее происходит задание значения уровня (L1).

В том случае, когда уровень воды в первой камере превышает предельное значение

уровня, поступает сообщение об ошибке. В обратной ситуации, происходит

отключение водной насосной установки. Далее необходимо снова задать значения

для датчиков уровня жидкости (h1, h2), датчиков давления

(P1, P2) для определения степени плотности. Вентиль

открывается, первая камера заполняется полностью (L1=L1max),

после чего вентиль закрывается.

В рамках исследования был проведен

всесторонний анализ объекта управления, рассмотрены теоретико-методологические

основы контроля и регулирования плотности нефтесодержащей смеси, изучены

аналитические математические модели и сформирован алгоритм для осуществления

полноценного контроля над плотностью нефтесодержащей смеси в трехфазном

горизонтальном нефтегазосепараторе.

Список литературы

1. Бард В.Л., Кузин А.В. Предупреждение

аварий в нефтеперерабатывающих и нефтехимических производствах. –М.: Химия,

2014. – 315 с.

2. Наладка средств автоматизации и

автоматических систем регулирования: Справочное пособие. А.С. Клюев.

–М.:Энергоатомиздат. 1989.-368с.

3. Клюев А.С. Товарнов А.Г. Наладка систем

автоматического регулирования котлоагрегатов. –М.:Энергоатомиздат. 1970 -544с.

4. Безопасность жизнедеятельности.

Безопасность технологических процессов и производств (охрана труда). П.П.

Кукин, В.Л. Лапин, Е.А. Подгорный и др. М.: Высшая школа, 2013. 318 с.

5. Проектирование систем автоматизации

технологических процессов: Справочное пособие.А.С.Клюев, Б.В. Глазов,

А.Х.Дубровский, А.А.Клюев; Под. Ред. А.С. Клюева. – 2-е изд., перераб. и доп.

–М.:Энергоатомиздат,1990. – 464 с.: ил.

6. Экономика предприятий нефтяной и

газовой промышленности: Учебник. В.Ф.Дунаев, В.А.Шнаков, Н.П.Епифанова,

В.Н.Лындин. Под ред. В.Ф.Дунаева.- М.: ФГУП Изд-во «Нефть и газ» РГУ нефти и

газа имени И.М.Губкина, 2006. -352с.

7. Андреев Е.Б., Ключников А.И., Попадько

В.Е., Шарова И.Я. Автоматизация технологических процессов добычи и подготовки

нефти и газа: Учебное пособие для вузов. М.: ООО “Недра-Бизнесцентр”,

2008. – 399 с.

8. Павлов И.Ф., Романков П.Г., Носков А.А.

Примеры и задачи по курсу процессов и аппаратов химической технологии. Л.:

Химия, 1977.

9. Кулаков М.В. Технологические измерения

и приборы для химических производств: Учебник для вузов по специальности

«Автоматизация и комплексная механизация химико-технологических процессов».-3-е

изд., перераб. и доп.- М.: Машиностроение, 1983. -424с., ил.

10. Емельянов А. И., Капник О. В.

Проектирование автоматизированных систем управления технологическими

процессами. —М.: Машиностроение, 2014. — 156 с.

11. Захаркин М.А., Кнеллер Д.В. Применение

методов и средств усовершенствованного управления техноло- гическими процессами

(APC) // Датчики и системы. 2010. № 10.