Теплообменный аппарат является исправным, если он обеспечивает максимальную тепловую нагрузку при небольших гидравлических потерях, а также обеспечивает герметичность полостей с теплоносителями и предотвращает их смешение или попадание в окружающую среду [1, с. 15].

Изучение литературы по прогнозированию остаточного ресурса трубного пучка кожухотрубчатого теплообменного аппарата показали, что существующие устройства имеют ряд недостатков, таких как: дорогая стоимость производства и ненадежность [2, с.17].

Было принято решение спроектировать собственное устройство для прогнозирования остаточного ресурса трубного пучка теплообменного аппарата.

Узел движения сканирующего устройства представляет собой электрическую машину с четырьмя колесами, на два колеса подается привод. Источником энергии являются заряжаемые аккумуляторы Li-Ion 18650.

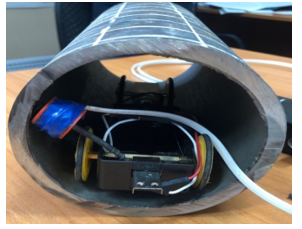

На рисунке 1 изображен общий вид сканирующего прибора с электромагнитным датчиком. Наличие дефектов и особенностей в трубке, их геометрические параметры и места расположения определяются по распечатке данных профилеметрии после пропуска устройства по трубным пучкам. Устройство 35 мм диаметром, 100 мм длиной и имеет массу 100 грамм. Для приведения в движение устройства используются мотор редуктор DC 3-6V, а для регулирования скорости устройства используется Arduino Nano, которая принимает сигнал от пульта беспроводного управления и передает на драйвер двигателей.

Рисунок 1. Общий вид сканирующего прибора с электромагнитным датчиком

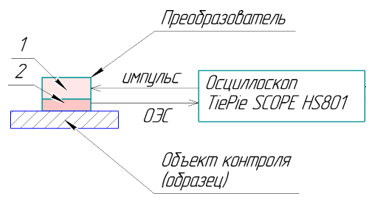

Используемый в исследованиях узел измерения включает в себя внешнее измерительное устройство TiePie SCOPE HS801, накладной преобразователь трансформаторного типа и устройство вывода – ПК. Также используется Arduino Nano, блютус модуль HC-06, cпомощью которого передается информация с потенциометра на ПК. Схема узла электромагнитного датчика представлена на рисунке 2.

Рисунок 2. Схема узла электромагнитного датчика

Опытным путем была произведена калибровка датчика для того чтобы можно было производить расчет [3, c. 277].

Для более быстрого и точного измерения состояния металла трубы нужно использовать от четырех и более электромагнитных датчиков, расположених по окружности через равный угол. Измерительное устройство помещается в исследуемую трубу и проводит измерения по 4-8 образующим за несколько проходов. В настоящем времени имеем профиль трубы в 4 образующих одновременно. На рисунке 3 представлен электромагнитный датчик (вихретоковый преобразователь)

Рисунок 3. Электромагнитный датчик

В ходе работы были изготовлены пять датчиков с разным количеством витков на генераторной и измерительной обмотке. Катушки для датчиков были напечатаны на 3D принтере. Витки на катушки были намотаны на специальной установке, собранной своими руками.

Ключевыми характеристиками датчиков являются: амплитуда отклика электрического сигнала и количество витков на обмотках, от которого зависит напряжение.

Датчик должен иметь маленькие размеры, чтобы всё диагностическое устройство могло двигаться внутри трубки малого диаметра, поэтому была поставлена задача, найти оптимальное соотношение количества витков на обмотках и амплитуды отклика электрического сигнала.

Параметры изготовленных датчиков представлены в таблице 1.

Таблица 1.

Параметры изготовленных датчиков

|

№ Образца

|

Кол-во витков на генераторной обмотке |

Кол-во витков на измерительной обмотке |

Кол-во пиков на осциллогра-мме |

Напряже-ние выходное на обмотке, В |

Длина датчика, мм |

|

1 |

180 |

150 |

7 |

9,7 |

20 |

|

2 |

150 |

130 |

8 |

3 |

15 |

|

3 |

130 |

100 |

12 |

2,8 |

15 |

|

4 |

100 |

80 |

2 |

0,1 |

12 |

По полученным данным сделал вывод, что оптимальным является образец №2, так как он имеет небольшие размеры, достаточное количество пиков и достаточное выходное напряжение для правильной работы датчика [4, c.125].

На рисунке 4 изображен график переходного процесса образца № 2, после которого строят график зависимости внутреннего профиля трубы по всей длине левой образующей.

Исследуемая труба изготовлена из стали марки 20Х25Н20С2 диаметром 57 мм и толщиной стенки 3,5 мм . Это жаропрочная высоколегированная сталь для деталей печей, работающая при температуре до 1100 °С в воздушной и углеводородной атмосферах.

Данная труба проработала 1600 часов на производстве при температуре 1000 °С, в течение этого времени она была подвергнута ремонту (сварке из двух частей).

Рисунок 4. График переходного процесса образца № 2

По полученным данным видно, что датчик зафиксировал стык труб при каждом измерении образующих. Внутренняя поверхность трубы прямолинейная и гладкая, за исключением пары дефектов и сварного стыка. Толщина стенки трубы экспериментально проверена и равна 3,5 мм, диаметр внутренний 50 мм, как и было изначально.

Использованные источники

1 Дрейцер Г.А. Исследование работы теплообменного аппарата при имитационном моделировании: Методическое пособие к лабораторной работе. – М.: Изд-во МАИ, 2001. – 34 с.

2 Архаров А.М. Теплотехника: Учебник для вузов / Под общ. ред. А.М. Архарова и В.Н. Афанасьева. – 2-е изд. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2004. – 712 с.

3 Юмагузин У.Ф., Баширов М.Г. Прогнозирование остаточного ресурса оборудования предприятий нефтегазовой отрасли // Фундаментальные исследования. № 3. 2014. – 321 с.

4 Троицкий В.А. Метод и технология неразрушающего контроля трубок теплообменников ультразвуковыми направленными волнами / Тезис на седьмой Международной конференции НК и ТД/ В.А Троицкий, А.И Бондаренко, В.С. Лазебный, В.М Горбик – М:Нефть и газ, 2008– 258 с.