Изучение тепло- и массообменных процессов установок дает возможность правильно осуществлять выбор теплоиспользующего оборудования для решения вопросов по экономии энергоресурсов на промышленных объектах, а это является важной задачей в работе инженера [1, с. : https://sapr.ru/article/1716115].

Как было выяснено в первой научно-исследовательской работе существующие способы оценки состояния материала трубок теплообменников не дают полной информации состоянии и о сроке службы трубок [2, с. 212].

Обобщение патентных исследований по устройствам сканирования для внутритрубной диагностики трубок свидетельствует о том, что существующие устройства имеют ряд недостатков, таких как: дорогая стоимость производства и ненадежность. Вследствие этого было принято решение спроектировать собственное устройство для диагностирования состояния материала трубок теплообменного аппарата.

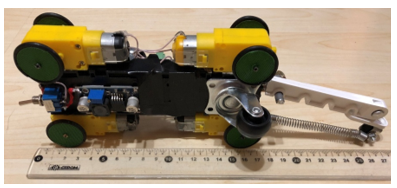

Узел движения сканирующего устройства представляет собой электрическую машину с восемью колесами, на все колеса подается привод. Источником энергии для машины служат заряжаемые аккумуляторы Li-Ion18650.

Диагностическое устройство представлено на рисунке 1, оно 99 мм диаметром, 270 мм длиной и имеет массу 250 грамм. Для приведения в движение устройства используются мотор редукторы DC 3-6V, а для регулирования скорости устройства используется Arduino Nano, которая принимает сигнал от пульта беспроводного управления 3-15 МГц с помощью модуля беспроводного приемника и уменьшает скорость вращения валов двигателей до нужной для измерения, также в схеме есть драйвер двигателей [3, c. 1].

Рисунок 1. Сканирующее устройство

Узел измерения состоит из потенциометра, Arduino Nano, блютус модуля HC-06, cпомощью которого передается информация с потенциометра на ПК.

Потенциометр – переменный резистор, включенный как делитель электрического напряжения. Устройство потенциометра представлено на рисунке 2. На выводы его резистора идет напряжение, которое нужно регулировать. Подвижный контакт – регулирующий элемент, который приводится в действие вращением ручки. От контакта снимается напряжение, которое находится от нуля до большей величины, равной входному напряжению, и зависит от положения подвижного контакта.

Рисунок 2. Устройство потенциометра

Опытным путем была произведена калибровка датчика для того чтобы можно было производить расчет [4, c. 3]. Зависимость между тангенцом угла отклонения потенциометра и изменением профиля трубы экспериментально подтверждена. Для более быстрого и точного измерения профиля трубы нужно использовать от четырех и более потенциомеров расположених по окружности через равный угол. Измерительное устройство помещается в исследуемую трубу и проводит измерения по 4-8 образующим за несколько проходов. В режиме реального времени имеем профиль трубы в 1-4 образующих одновременно (в зависимости от количества установленных датчиков).

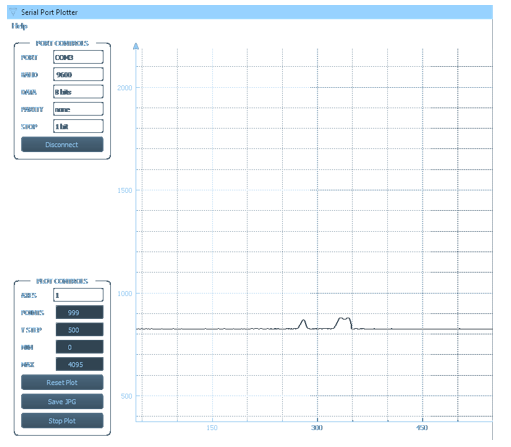

На рисунке 3 представлены график зависимости внутреннего профиля трубы по всей длине нижней образующей. Исследуемая труба изготовлена из стали марки 20Х25Н20С2. Это жаропрочная высоколегированная сталь для деталей печей, работающая при температуре до 1100 °С в воздушной и углеводородной атмосферах. Данная труба проработала 1300 часов на производстве при температуре 950 °С, в течение этого времени она была подвергнута ремонту (сварке из двух частей).

Рисунок 3. Построение геометрии внутренней поверхности трубы по всей длине исследуемого участка в программе Serial Port Plotter

Как видно из графика на 280 мм от начала трубы имеется маленький дефект глубиной 1 мм, а на 317-328-м мм видим дефект большего размера 4 мм высотой, это стык труб (сварной шов затек на внутреннюю поверхность трубы).

Устройство управляется с пульта по радио связи, можно регулировать скорость движения, останавливаться, и возвращаться обратно задним ходом. Устройство передает данные на ПК и строит профиль внутренней поверхности трубы в программе. По полученным графикам видно, что датчик зафиксировал стык труб при каждом измерении образующих. Внутренняя поверхность трубы прямолинейная и гладкая, за исключением пары дефектов и сварного стыка. Толщина стенки трубы экспериментально проверена и равна 7 мм, диаметр внутренний 100 мм, как и было изначально.

Использованные источники

1 Дрейцер Г.А. Исследование работы теплообменного аппарата при имитационном моделировании: Методическое пособие к лабораторной работе. – М.: Изд-во МАИ, 2001. – 34 с.

2 Архаров А.М. Теплотехника: Учебник для вузов / Под общ. ред. А.М. Архарова и В.Н. Афанасьева. – 2-е изд. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2004. – 712 с.

3 Конструктор для создания плат [Электронный ресурс]. – URL: https://easyeda.com/ru(дата обращения 04.08.2019).

4 Новейшая технология создания трехмерной модели для решения задач проектирования [Электронный ресурс]. – URL: https://sapr.ru/article/17161(дата обращения 04.08.2019).