На протяжении всего периода существования человечества отмечается стабильный технический прогресс, немаловажную роль в котором сыграло умение человека обращаться с металлом, создавать и обрабатывать его. Поэтому вполне закономерно, что металлургия — это то, без чего невозможно представить наш быт, нормальное выполнение рабочих обязанностей и многое другое. На сегодняшний день металлургия — это мощнейшая отрасль промышленности. Одним из видов обработки в металлургии является термообработка труб. Цель термообработки труб в закалочной печи заключается в формировании с помощью теплового воздействия структуры металла, с нужными прочностными, пластическими и другими свойствами и выравнивании химического состава по его сечению. Это достигается нагревом до определенной температуры.

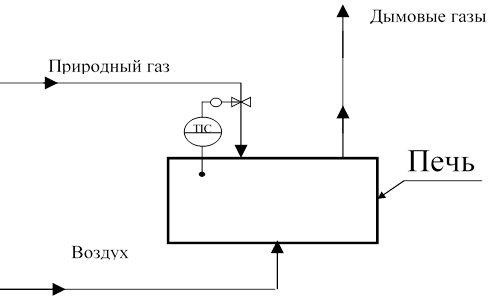

В данном процессе основной системой автоматического регулирования является САР температуры трубы в печи, путем изменения подачи метана (рис.1).

Одной из основных задач является расчет настроечных параметров регулятора.

Исходя, из вышесказанного, была разработана математическая модель, одного из контуров регулирования температуры трубы в печи с шагающими балками.

Труба, заходя в печь, постепенно нагревается в первом контуре до температуры 570°С.

Рисунок 1 – Схема регулирования расхода природного газа для поддержания заданной температуры печи

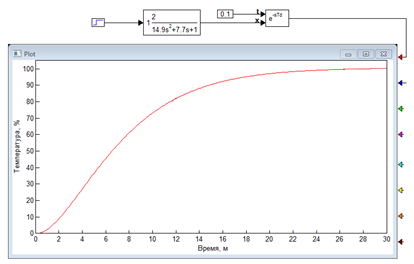

Для построения САР и получения представлений о свойствах объекта, был осуществлен метод эксперимента, с помощью которого возможно достаточно точно определить свойства объекта. Для снятия временных характеристик на вход вносится возмущающее воздействие – ступенчатое увеличение расхода газа . Реакция объекта на это возмущение, кривая разгона, регистрируется в координатах: выходная величина – температура, преобразованная в относительные координаты, изменяющиеся в диапазоне от 0 до 100%, и время. Изменение выходной величины регистрируется до тех пор, пока объект управления не примет новое установившееся значение в 570 °C (рис.2).

Рис. 2- Исходный график переходного процесса

Методом Ротача В.Я. определяется передаточная функция объекта управления. Метод предназначен для объектов, переходная характеристика которых имеет S-образный вид.

По рассчитанной передаточной функции объекта в программной средстве VisSim строится график переходного процесса (рис. 3).

Рисунок 3 – Графическое изображение переходного процесса передаточной функции второго порядка

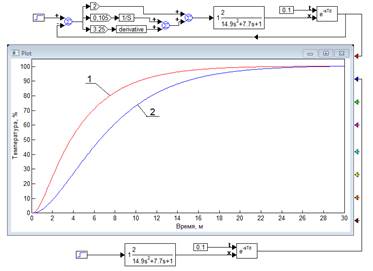

Для регулирования расхода метана выбирается пропорционально- интегрально-дифференциальный (ПИД) закон регулирования, так как он обеспечивает высокую точность и качество переходного процесса. Расчёт ПИД регулятора проводился по методу Зиглера–Никольса, преимуществами которого являются простая и быстрая настройка регулятора, с последующей дополнительной подстройкой параметров. После подбора коэффициентов строится переходный процесс (рис. 4)

Рисунок 4 – Переходный процесс системы с подобранными коэффициентами ПИД-регулятора

Подбор коэффициентов ПИД регулятора позволил улучшить вид переходной характеристики.

Исследованная устойчивость системы обеспечивает затухание переходных процессов с течением времени, т.е. обеспечивает принципиальную возможность прихода системы в некоторое установившееся состоянии при любом внешнем возмущении.

Однако требуется, во-первых, чтобы это установившееся состояние было достаточно близко к заданному и, во-вторых, чтобы затухание переходного процесса было достаточно быстрым, а отклонения (колебания) при этом были не велики.

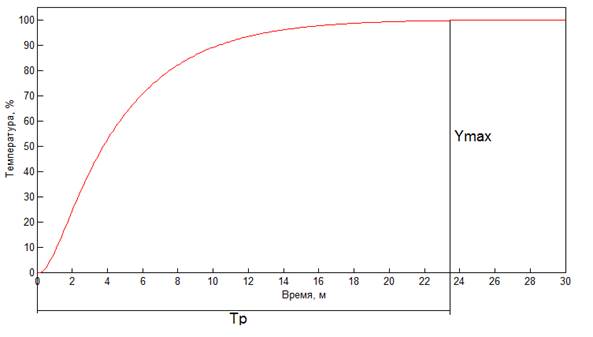

Поэтому после обеспечения устойчивости системы нужно позаботиться о требуемом качестве процесса управления, в понятие которого входят, в частности точность системы в установившемся состоянии и качество переходного процесса, исходя из некоторых оценочных характеристик качества, таких как длительность переходного процесса (быстродействии системы), величина перерегулирования, степень затухания, длительность переходного процесса, колебательность (рис. 5).

Рисунок 5 – Переходной процесс с ПИД-регулятором

Основные показатели качества управления системы с ПИД-регулятором:

1) Перерегулирование σ = 0%;

2) Степень затухания Ψ = 0;

3) Время регулирования Tp= 23,4 минуты;

4) Колебательность N = 0.

Полученные основные показатели качества управления ПИД- регулятором являются приемлемыми.

В данной работе было произведено моделирование объекта управления с последующим расчетом настроечных коэффициентов. Проведена проверка полученной математической модели на устойчивость, наблюдаемость и управляемость. Представленные в работе решения приведут существенной экономии времени и ресурсов, что приведет к уменьшению расходов и увеличению производительности производства.

Использованные источники:

1 Автоматические регуляторы в системах управления и их настройка. Часть 3. Цифровые регуляторы и их настройка [Электронный ресурс]// Компоненты и технологии. URL: http://www.kit-e.ru/articles/elcomp/2003_6_146.php

2 Сенигов П.Н. Теория автоматического управления: конспект лекций. – Челябинск: ЮУрГУ, 2001

3 Ротач В.Я. Теория автоматического управления теплоэнергетическими процессами: учебник для вузов. – Москва: Энергоатомиздат, 1985.