Газотурбинные двигатели (ГТД) нашли широкое применение не только в авиации, где они являются основными силовыми установками летательных аппаратов, но и в нефтяной, и газовой промышленности в составе энергетических газотурбинных установок (ЭГТУ) и газоперекачивающих агрегатов (ГПА) при транспортировке газа по магистральному трубопроводу, кроме того при продувке и очистке различных магистральных продуктопроводов [1].

Камера сгорания (КС) является одним из основных узлов ГТД и ее надежность, экономические и экологические характеристики практически полностью определяют показатели двигателя, такие как мощность, ресурс работы, КПД и другие.

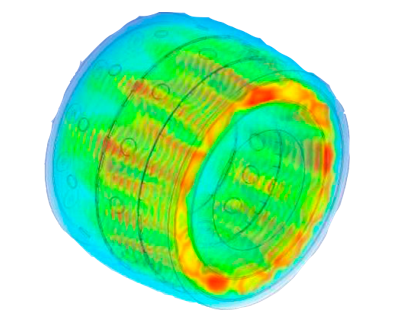

Работа и ресурс газотурбинного двигателя в большой степени зависит от температурного поля на выходе КС. Температурное поле характеризуется совокупностью всех мгновенных температур, распределённых как перед, так и за турбиной неравномерно по радиусу и по окружности. При разработке, стендовых испытаниях и эксплуатации КС ГТД, важным условием является обеспечение нужного уровня окружной и радиальной температурной неравномерности поля газа. Неравномерность температурного поля (рисунок 1) появляется в связи с тем, что топливо подается в КС не по всей окружности, а через форсунки, которые расположены на входе КС через определённое расстояние. Также в одной и той же точке измерения температура газового потока постоянно меняется, это связанно с переменной подачей топлива в двигатель и турбулентностью воздушного потока. Разница между максимальной и минимальной температурой может достигать 200 градусов [2].

Рисунок 1 – Распределение температурного поля в камере сгорания

На входе КС происходит разделение потока воздуха на две части. Одна из них поступает в жаровую трубу, вторая – обходит её снаружи, и перед турбинной на выходе из КС происходит смешение этих двух потоков, что понижает температуру газа, поступающего в турбину.

Учитывая сложность процесса горения в КС ГТД, измерить истинную температуру газа очень сложно. В связи с этим измеряется средняя температура в КС. Для обеспечения надежности работы ГТД необходимо знать распределение температурного поля на выходе камеры сгорания.

Для построения температурного поля газового потока на выходе КС используются стенды кругового замера. Типовой стенд состоит из поворотной турели, на которую установлены термогребенки (друг напротив друга). В каждую термогребенку по высоте устанавливаются несколько термоэлектрических преобразователей. При вращении турели термопары измеряют температуру газового потока в окружном направлении в нескольких точках и в результате получается распределение неравномерностей температурного поля в выходном сечении КС.

Для определения температуры газового потока могут использоваться различные методы измерения температуры. Например, методы, основанные на измерении нескольких параметров ГТД (частоты вращения ротора и ее производной). Полученные данные анализируются с помощью вычислительных устройств и определяется температура газового потока. Традиционный метод измерения предусматривает датчики температуры, в качестве которых обычно используются термометры сопротивления и термоэлектрические преобразователи. Проблемы при эксплуатации таких датчиков связаны с жаропрочностью материалов и большой инерционностью.

Данные проблемы решаются с внедрением быстродействующих измерителей температур (БИТ) газов на основе струйно-акустических датчиков (САД).

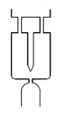

Одним из главных элементов САД, является СГ (рисунок 2), так как именно он формирует колебательный акустический сигнал, качество которого на прямую влияет на работоспособность всего измерительного устройства [3].

Рисунок 2 – Струйный генератор

Преимущества:

- быстродействие;

- точность измерения;

- надежность за счет простой конфигурации проточной части;

- малая инерционность (каналы имеют интенсивный проток газа);

- ресурс работы.

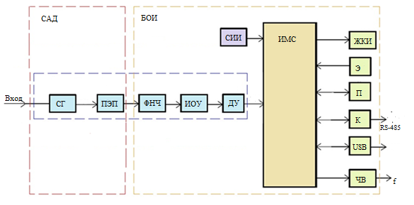

В настоящее время разработан БИТ газового потока, он включает в себя САД, который состоит из СГ, звукопроводящего канала, пьезоэлектрического преобразователя, и блок обработки информации. Структурная схема БИТ представлена на рисунке 3.

БОИ – блок обработки информации; СГ – струйный генератор; ПЭП – пьезоэлектрический преобразователь; ФНЧ – фильтр низких частот; ИОУ – инструментальный операционный усилитель; ДУ – дифференциальный усилитель; СИИ – светоизлучающий индикатор; ИМС – интегральная микросхема; ЖКИ – жидкокристаллический индикатор; Э – энкодер; П – энергонезависимая память; К – конвертер; ЧВ – частотный выход.

Рисунок 3 – Быстродействующий измеритель температуры

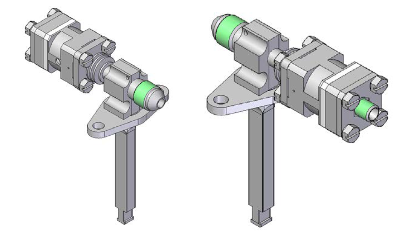

Принцип действия БИТ основан на том, что при помещении САД (рисунок 4) в газовый поток струя газа через входное устройство попадает в СГ, в нем возникают акустические колебания, частота которых пропорциональна измеряемой температуре газового потока [4].

Рисунок 4 – Струйно-акустический датчик

Дальше по звукопроводящему каналу акустические колебания поступают на пьезоэлектрический преобразователь. ПЭП преобразует акустический сигнал в электрический, затем полученный сигнал фильтруется, усиливается и поступает в блок обработки информации. БОИ предназначен для функциональной обработки и выделения информативной частоты из полигармонического сигнала. Это устройство позволяет реализовать сложные алгоритмические и математические операции с высоким быстродействием. На жидкокристаллическом индикаторе БОИ отображаются значения температуры газового потока и частоты акустических колебаний [5].

Таким образом, разработка быстродействующих измерителей температуры газового потока является актуальной задачей, так как такой измерительный прибор позволяет повысить быстродействие и точность при снятии температурных полей ГТД.

Список используемых источников:

- Д.С. Матвеев, А.Р. Саитбаталов Применение современных технологий в системах автоматического управления газоперекачивающими агрегатами. сборник научных трудов III Международной (VI Всероссийской) научно-технической конференции. Т.2: Проблемы автоматизации технологических процессов добычи, транспорта и переработки нефти и газа – Уфа: Изд-во УГНТУ, 2017. – 246 с

- Полякова, М.В. Статистический анализ и обобщённые зависимости неравномерности полей температуры газа перед турбиной от основных параметров камер сгорания ГТД / М.В. Полякова // Тр. ЦИАМ. – 1980.–44с.

- А.С. Надршин, Д.С. Матвеев, Г.И. Мурзагалиева Быстродействующие системы измерения температуры газов газотурбинных двигателей / Сборник тезисов IX всероссийской научно-технической конференции молодых специалистов. Уфа – 2018.

- А.С. Надршин, Д.С. Матвеев, М.С. Кравченко Выбор струйного генератора для быстродействующего измерителя температуры газового потока / «Вестник НИЦ МИСИ: актуальные вопросы современной науки»: электронный международный научный журнал. – М.: НИЦ МИСИ. – 2019. – № 22. – 104 с.

- А.С. Надршин, Д.С. Матвеев, М.С. Кравченко Применение в газоперекачивающем агрегате быстродействующих измерителей температуры газового потока на основе струйно-акустических датчиков / Высшая школа: научные исследования. Материалы Межвузовского научного конгресса (г. Москва, 25 октября 2019 г.). Часть 2. – Москва: Издательство Инфинити, 2019. – 136 с.