В настоящее время рынок систем технологической подготовки производства и, в частности, систем адаптации технологических процессов к конкретным производственным условиям, представлен довольно большим количеством решений. Наиболее известными из них являются:

- Система «TECHCARD» НПП «ИНТЕРМЕХ»;

- Система «КОМПАС – Автопроект» компании АСКОН;

- Программный комплекс “ДиаМан” ЗАО “Диал Инжиниринг”;

- T-FLEX PLM компании «Топ Системы».

Система TECHCARD НПП “Интермех” включает в себя базовое программное обеспечение для реализации задач технологического проектирования и информационное обеспечение для различных видов производств. В состав TECHCARD входят системы, которые могут функционировать как автономно, так и в общем комплексе. Комплексная организация системы позволяет унифицировать методы проектирования, использовать единую базу данных, упрощает освоение и использование системы.

Рассматриваемая система обеспечивает реализацию следующих основных задач:

- просмотр конструкторского архива по составу изделий, ведение и сопровождение архива документов (чертежей, спецификаций, техпроцессов, текстовых документов и т.д.), организацию различных выборок, составление отчетов;

- создание любых новых и редактирование имеющихся в базе данных форм бланков технологической документации;

- оперативную настройку вида и состава комплекта технологических документов на различные типы производств (единичное, серийное, массовое и т.д.);

- создание расцеховочных маршрутов на изделие и вариантов расцеховочных маршрутов в зависимости от того, является ли данное изделие составляющей другого изделия;

- проектирование технологического процесса обработки детали для различных видов производств в диалоговом режиме;

- предоставление гибкой подсистемы расчетов: расчеты выполняются по настраиваемым сценариям с привлечением встроенной экспертной системы, использующей базу данных, технологические таблицы и формулы;

- автоматизированный подбор оснастки и оборудования с привлечением средств экспертной системы;

- проектирование технологического процесса обработки детали (на основе ТП – аналога;

- с использованием библиотеки типовых фрагментов (фрагмент представляет собой набор операций, переходов и используемой оснастки); с применением типовых ТП;

- формирование и принятие автоматизированных проектных решений на различных этапах проектирования ТП, в том числе использование в качестве исходных данных для проектирования информации непосредственно из чертежа детали;

- автоматизированное построение и редактирование операционных эскизов с обеспечением передачи параметров технологического процесса в графическую систему и получением в составе одного бланка (операционной карты) текста и графического изображения;

- просмотр комплекта документов с возможностью внесения замечаний, управление оформлением и выводом комплекта на печать;

- иллюстрирование графическими изображениями классификаторов, справочников, сценариев, анкет оснастки и паспортов оборудования;

- формирование сводной ведомости материалов на изделие и ведомости расцеховочных маршрутов;

- формирование диаграммы сводных пооперационных норм времени на изделие (узел).

Систему TECHCARD можно использовать в технологических подразделениях и технических отделах как крупных предприятий, так и небольших производственных организаций, применяющих автоматизированные рабочие места технологов на базе автономных персональных компьютеров и локальных сетей.

Система «КОМПАС – Автопроект» компании АСКОН. Этот программный комплекс автоматизации ТПП предназначен для решения разнообразных задач: автоматизированного проектирования технологических процессов, расчета оптимального количества материалов для производства изделия, расчета режимов обработки для различных видов производств, расчета оптимальных затрат труда, формирования необходимого комплекта технологических документов. Технологическая информация передается с помощью программного комплекса в различные системы классов PDM/MRP/ERP для производственного планирования и управления.

При создании на предприятии единого комплекса автоматизации конструкторско-технологической подготовки хранение технологической информации, созданной в КОМПАС-Автопроект, выполняет система управления данными об изделии ЛОЦМАН:PLM (или другая PDM/PLM система).

При автономном использовании программный комплекс состоит из двух подсистем: КОМПАС-Автопроект-Технология и КОМПАС-Автопроект-Спецификации, которые взаимодополняют друг друга. Рассмотрим, что же предлагает каждая из этих систем.

Система КОМПАС-Автопроект-Технология обеспечивает:

- автоматизированное проектирование технологических процессов основных видов производств;

- автоматическое формирование стандартного комплекта технологической документации и документов произвольной формы в горизонтальном и вертикальном исполнении в формате MS Excel;

- интеграцию с КОМПАС-График — оперативный просмотр графики: чертежей деталей, инструментов, операционных эскизов, карт наладок и т.д.;

- интеграцию с ЛОЦМАН:PLM, PartY Plus, TeamCenter, Baan;

- возможность разработки сквозного технологического процесса;

- автоматическую нумерацию технологических операций и переходов;

- расчет режимов резания;

- трудовое нормирование технологических операций;

- возможность настройки образцов технологических документов;

- перевод технологий на иностранные языки;

- возможность разработки пользователем подсистем проектирования технологий для различных видов производств;

- автоматизированное формирование кода детали в соответствии с ЕСКД и ТКД;

- выполнение расчетных процедур.

Подсистема КОМПАС-Автопроект-Спецификации обеспечивает:

- ведение базы данных конструкторско-технологических спецификаций;

- архивацию разработанных технологических процессов;

- возможность оперативного просмотра архивных технологии;

- формирование расцеховочного маршрута обработки детали;

- возможность глобального анализа архивных технологий с передачей результатов ERP-системам;

- глобальную замену устаревших ГОСТ оснастки в архивных технологиях;

- отслеживание применяемости элементов состава изделия;

- расчет черного веса детали;

- автоматический поиск технологий по коду или текстовому описанию детали и сборочной единицы;

- формирование сводных технологических отчетов и ведомостей в формате MS Excel;

- импорт спецификации из КОМПАС-График;

- формирование карты конструкторской спецификации в формате MS Excel;

- архивацию текущего комплекта технологических документов в архиве карт.

Автоматизированное проектирование технологических процессов осуществляется в следующих режимах:

- на основе техпроцесса-аналога с автоматическим выбором соответствующей технологии из архива по различным критериям, в том числе и по конструкторско-технологическому коду детали, что обеспечивает наиболее точный подбор;

- с использованием типового техпроцесса;

- с использованием библиотеки типовых технологических операций и переходов;

- автоматическая доработка типовой технологии на основе данных, переданных с параметризованного чертежа или эскиза КОМПАС;

- автоматическая доработка типовой технологии на основе расчетных данных или таблицы типоразмеров изготавливаемых деталей.

Технологу предоставлена возможность выбора оптимального сочетания режимов проектирования, которые будут дополнять дру друга.

Существенную часть в структуре себестоимости продукции составляют затраты труда на выполнение различных технологических операций. Задача их объективного расчета является актуальной для каждого предприятия.

Программный комплекс Автоматизированная система технологической подготовки производства “ДиаМан” ЗАО “Диал Инжиниринг”. В интересах сотрудников подразделения маршрутно-нормировочных спецификаций и материальных нормативов комплекс позволяет:

- формировать технологические маршруты обработки;

- производить выбор заготовок для изготавливаемых деталей на основе: ограничителя используемых на предприятии материалов; использующихся для производства типовых деталей этого же класса с учетом марок и сортамента материалов;

- автоматически подсчитывать нормы расхода материала и коэффициент использования материала при обработке заготовок;

- документировать технологические маршруты в соответствии с ГОСТ 3.1118-82, ведомости подетально специфицированных норм расхода материалов, а также ведомости подетально–пооперационных норм расхода вспомогательных материалов;

- вести справочники материалов, марок материалов и профилей материалов.

Сотрудникам подразделения планирования технологической подготовки производства комплекс позволяет:

- получать сведения о состоянии проектирования техпроцессов, а также проектирования и изготовления технологического оснащения с целью контроля графиков подготовки производства изделия (данная возможность комплекса может использоваться также руководителями предприятия);

- вести картотеки техпроцессов и заготовок;

- вести картотеку технологической оснастки, включая возможность формировать в базе данных сведения о заказах на разработку оснастки.

Система T–FLEX компании “Топ системы”. T-FLEX PLM – новое полномасштабное решение в области управления жизненным циклом изделий и организации деятельности предприятий.

Лежащий в основе этого решения набор программ T-FLEX CAD/CAM/CAE/CAPP/PDM/CRM/PM/MDM/RM/… позволяет эффективно организовать работу на всех этапах жизненного цикла изделия, а также расширить стандартные границы PLM-решений дополнительными возможностями по управлению всеми процессами, сопутствующими выпуску продукции.

Комплекс программ, поставляемый одним производителем – компанией «Топ Системы» – даёт возможность организовать единую среду конструкторского и технологического документооборота, проектирования и подготовки производства. Пользователи получают широкие возможности по управлению номенклатурой и структурами изделий, автоматизации любых бизнес-процессов предприятия.

Рассматриваемая система обеспечивает реализацию следующих основных задач:

- конструкторское проектирование;

- проектирование электротехнических схем;

- проектирование в среде виртуальной реальности;

- управление структурами, конфигурациями и версиями;

- инженерный анализ;

- технологическая подготовка производства;

- подготовка УП для станков с ЧПУ;

- эксплуатация и послепродажное обслуживание;

- планирование производства;

- технологическое обслуживание и ремонт;

- складской учет и управление закупками;

- метрология, инструментальная кладовая и др.;

- интеграция с ERP и другими информационными системами;

- управление программами, проектами, ресурсами;

- управление взаимоотношениями с клиентами;

- офисный и канцелярский документооборот;

- управление мастер-данными и НСИ;

- электронный архив и технический документооборот;

- управление требованиями;

Применение программного комплекса T-FLEX PLM в качестве базовой платформы для построения информационной системы предприятия дает возможность получить целый ряд готовых решений: традиционного конструкторско-технологического и организационно-распорядительного документооборота, средств CRM (управления взаимоотношениями с заказчиками), работы с договорами, автоматизации служб системы менеджмента качества и другие. Именно единая система дает возможность получить наиболее полную картину происходящего на предприятии, что позволяет обеспечивать более эффективное управление и высокое качество выпускаемых изделий.

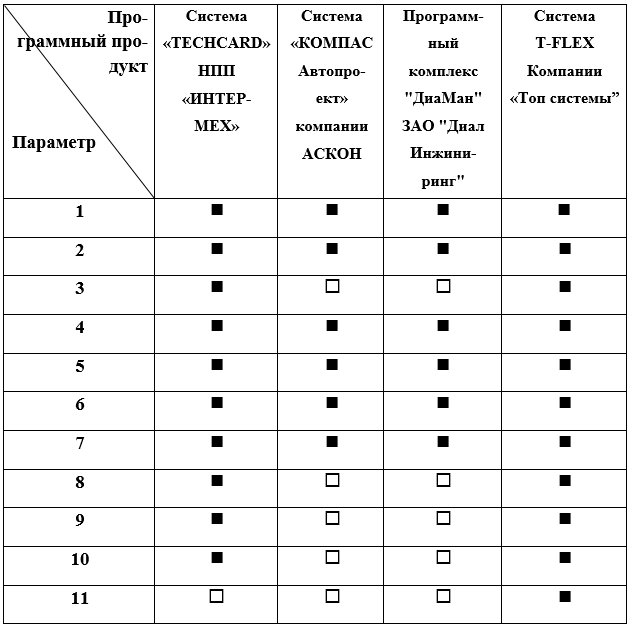

Сравнения программных продуктов для технологической подготовки производства, основные сведения которых представлены выше, приведены в сводной таблице 1.

В ходе нашего обзора приведенные решения анализируются с точки зрения функционального наполнения по ряду следующих критериев:

- Введение архива конструкторской и технологической документации;

- Автоматизированное проектирование технологического процесса;

- Разработка операционных эскизов;

- База данных оборудования;

- База данных материалов;

- База данных оснастки;

- База данных типовых переходов операций;

- Автоматизированный подбор материалов и оснастки с использованием экспертной системы;

- Принятие автоматизированных проектных решений;

- Планировка производственного помещения;

- Формирование плана мероприятий по адаптации технологического процесса.

Таблица 1. Сравнительные характеристики программных продуктов, автоматизирующих адаптацию технологических процессов.

Условно-графические обозначения:

![]() – система выполняет данную функцию;

– система выполняет данную функцию;

![]() – система не выполняет данную функцию

– система не выполняет данную функцию

Заключение

На основании проведенного анализа, результаты которого представлены в таблице 1, можно говорить о том, что на рынке присутствуют качественные программные продукты, автоматизирующие адаптацию технологических процессов. Но только один из них адаптирован под радиотехническое предприятие, ни один из них не разработан специфично для адаптации технологического процесса, ни один из них не позволяет осуществлять сетевое планирование по технологической подготовке производства.

Таким образом, на рынке систем технологической подготовки производства отсутствуют программные решения с элементом адаптации технологического процесса, внедрения технологического процесса, и на сегодняшний день этот процесс предполагает использование преимущественно рутинных процедур с частичной автоматизацией отдельных этапов.

Список используемых источников и литературы

- Аверченков В.И. Автоматизация проектирования технологических процессов: учеб.пособие для вузов [Электронный ресурс] / В.И. Аверченков, Ю.М. Казаков. – 2-е изд., стереотип. – М. : ФЛИНТА, 2011. – 229 с.

- Шутко В. Комплексная система автоматизации технологической подготовки производства TECHCARD 4.1 [Электронный ресурс]/ В. Шутко., А. КуприянчикЖурнал «САПР и графика», 2016 №12. // URL: https://sapr.ru/issue/330

- Концепция PLM от компании «Топ Системы» [Электронный ресурс]: Компания «Топ Системы // URL: https://www.tflex.ru/plm/