Способы конвертации дизельного двигателя ДГУ в газовый с искровым зажиганием.

При конвертации дизельных ДВС в газовый возможны два варианта изменения конструкции:

Рис. 1- Схема способов конвертации

Наиболее распространённым, на сегодняшний день и практически единственным решением является способ изменения степени сжатия путём замены поршневой группы. При этом геометрическая степень сжатия принимается в диапазоне 10,5 – 13,0 единиц. Созданные таким способом газовые двигатели имеют худшие (до 30%) показатели по эксплуатационным расходам газового горючего (в объёмных единицах) по сравнению с дизельным аналогом [3].

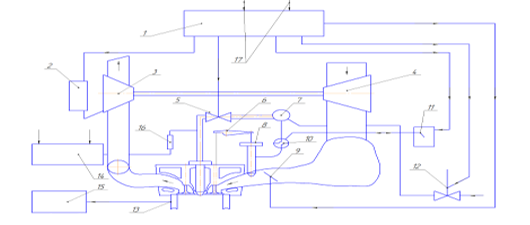

Рис. 2- Схема газовой системы питания ДВС ДГУ.

1 — блок управления двигателем; 2 — сервопривод управления направляющим аппаратом турбины турбокомпрессора; 3 — турбина; 4 — компрессор; 5 — регулятор давления в контуре газоснабжения форкамеры; 6— привод газового клапана; 7— газовый коллектор; 8— газовый клапан; 9— воздушная заслонка; 10 — изменяемый дроссель регулирования подачи природного газа в двигатель; 11 — сервопривод дросселя регулирования подачи природного газа в двигатель; 12 — регулятор давления в контуре газоснабжения рабочего цилиндра; 13 — датчик детонации; 14 — блок управления искровым зажиганием; 15 — блок обработки данных с датчика детонации; 16 — катушка зажигания; 17— входы с датчиков частоты вращения, положения коленчатого вала, температуры воздуха на входе.

На втором рисунке показана схема газовой системы питания ДВС ДГУ.

Опыт разработок отечественных и соответственно зарубежных специалистов показывает, что газовые двигатели с искровым зажиганием (ИЗ) на базе дизелей обладают хорошими мощностными и экономическими характеристиками, а по интегральному показателю экологической безопасности существенно превосходят базовые двигатели. Это дает основание утверждать, что при решении комплексной проблемы снижения темпов потребления жидких нефтяных топлив и охраны окружающей среды следует существенно увеличивать долю ДГУ с газовыми двигателями (в т.ч. н на базе дизелей), а для этого, в числе других мер, следует совершенствовать технологии конвертации дизелей в газовые двигатели с ИЗ [4].

Для получения устойчивого воспламенения и соответственно эффективного сгорания бедных газовых смесей энергии электрической искры зачастую оказывается недостаточно, поэтому в судовых двигателях широкое применение находит схема с так называемым форкамерно-факельным зажиганием, показанная на рисунке 3.

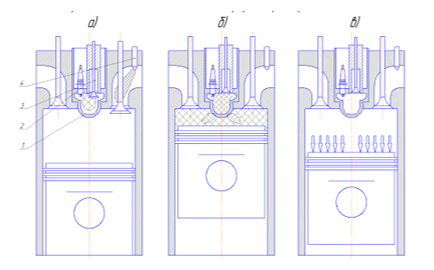

Рис. 3- Газовый двигатель с форкамерно-факельным зажиганием

1- форкамера; 2- свеча зажигания; 3-газовый клапан; 4-газовый смеситель.

Форкамера устанавливается на место штатной топливной форсунки и представляет собой полость, соединяющуюся с основной камерой сгорания посредствам нескольких каналов, выполненных в кончике форкамеры, выступающем из крышки цилиндра в непосредственно форкамере устанавливаются электрическая свеча зажигания и клапан подачи газа, который приводится в действие от распределительного вала ДВС.

На такте наполнения газ в полость рабочего цилиндра поступает через специальный смеситель, который распределяет его в потоке входящего воздуха (Рис. 4а). Подача природного газа смесителем подобрана таким образом, чтобы готовить бедную смесь. Параллельно с поступлением природного газа в рабочий цилиндр через смеситель в полость форкамеры поступает дополнительная порция газового горючего через клапан подвода газа в непосредственно результате в форкамере формируется обогащенная рабочая смесь. При подаче электрической искры смесь в форкамере легко воспламеняется, давление резко возрастает и горящие газы в виде плазменных струй вылетают в основную камеру сгорания, эффективно поджигая бедную рабочую смесь, способствуя ее полному сгоранию (Рис. 4б). Далее совершается рабочий ход (Рис. 4в).

Рис. 4- Рабочий процесс газового мотора с форкамерно-факельным зажиганием

а — заполнение рабочего цилиндра бедной, а форкамеры — богатой газо-воздушной смесью; б — воспламенение смеси в форкамере от электрической искры и поджог плазменными струями смеси в камере сгорания; в — рабочий ход.

Существенным преимуществом данного способа воспламенения рабочей смеси является то, что мощность источника зажигания в нем значительно больше, чем в двигателе с искровым зажиганием. Кроме того, рабочая смесь поджигается не в одной точке у холодной стенки, а в центре заряда в непосредственно результате эффективность рабочего процесса, реализуемого по данной технологии, может достигать 48%.

К недостаткам этого направления следует отнести то, что после конвертации дизеля в газовый двигатель с искровым зажиганием он становится однотопливным, а это усложняет его эксплуатацию в условиях отрицательных температур (-15 °С и соответственно ниже). Причем, это касается только его пусковых характеристик, при существенном улучшении износных характеристик и сокращения времени выхода на рабочий режим, а два последних фактора являются не недостатками, а преимуществами конвертированного двигателя.

Заключение

Без создания нового производства, при относительно небольших затратах можно получить двигатель с высокой степенью сжатия, а значит с более экономичным рабочим циклом: современные ДГУ оснащены, как правило, мощными силовыми установками с дизелями, а следовательно этот сектор имеет неоспоримое преимущество. Такой вид силовой установки был бы крайне необходим в труднодоступных районах Республики Саха (Якутия), где высокие тарифы на электроэнергию определяются высокой стоимостью привозного горюче-смазочного материала, транспортировкой дизельного горючего для ДЭС на дальние расстояния с низкой плотностью транспортной инфраструктуры.

Список литературы

- Генкин К.И. Газовые двигатели. М.: Машиностроение, 2010. – 196 с.

- Мамедова М.Д. Работа дизеля на сжиженном газе. М.: Машиностроение, 1980. – 149 с.

- https://www.science-education.ru/ru/article/view?id=14894.

- https://cyberleninka.ru/article/v/opyt-konvertatsii-dizeley-v-gazovye-dvigateli-s-iskrovym-zazhiganiem