В настоящее время приобретен значительный опыт по использованию дисперсно-армированных бетонов. Качественно освоены особенности сталефибробетонов, бетонов, армированных базальтовым, асбестовым волокном. Различными приметами стеклофибробетонов служит значительная анизотропность и дискретность, все это дает возможность преобразовать их в отдельный вид строительного сырья. Эксплуатируемого как дисперсное армирование стекловолокна и служит общим для всех трендов приобретения качественных структурных строительных материалов.

Вопреки выполненного в конкретной зоне анализа, в данным момент использование стеклофибробетона при строительных работах имеет некие ограничения. Это связано с неполноценной обследовательностью черт стеклофибробетона и из-за нехватки нормативных документов.

Значительной причиной ненужности фибробетона при строительных работах значится большая цена, нежели чем у стандартного бетона или железобетона.

Существует два способа армирования:

Первый, устоявшийся, предполагает помещение стекловолокна в состав раствора в период ее изготовления.

Нынешний способ пневмонабрызга используется при втором методе, порой стеклофибра добавляется в состав раствора в период ее укладывания в опалубку. Способ укладки на прямую относится к реологическим свойствам смеси, который не обладает возможностью осуществить модификационную структуру, находящуюся прежде всего в росте трат вяжущего.

В связи с этим может произойти деформация ползучести и усадки. В целях осуществления прочности стеклофибробетона понадобилось изучение изменений внешних свойств материала.

Таблица 1. Характеристики щелочестойкого стекловолокна

|

Показатель |

Нормативный документ |

Значения |

|

Диаметр волокна, мкм |

– |

14 |

|

Длина волокон, мм |

– |

10 |

|

Содержание влаги, % |

ISO 3344:1977 |

< 0,3 |

|

Содержание аппрета |

ISO 187:1980 |

1,0 |

Имелись два образа, разные в соответствии вяжущего и заполнителя. Показатели имеют структуры с разными уровнями упрочнения фибры: 0; 1,5 и 2,5 % по объему смеси.

Заполнитель, минералит и стеклофибро волокно перемешивают в специальном аппарате до преобразования смеси, после закрывают надобным объемом воды и перемешивают до преобразования моногенической массы.

Далее готовят образцы-балочки имеющие габариты 4×4×16 см, где они хранятся до проверки в камере нормально-влажностного отвердевания. Проверка модели проходила 7 – 28 суток.

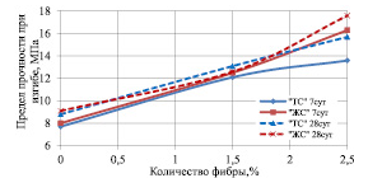

Из проведенного опыта видно, где добавление фибры в объеме 1,5 % повышает предел прочности при изгибе в течение 7 суток сравнительно контрольного состава на 56 % не зависимо от вяжущего и заполнителя. В период 28 суток предел прочности при изгибе увеличивается нежели у неармированного состава на 38 %. (В рисунке 2 изображены прочностные характеристики).

Можно обозначить, что большой рост предела прочности при изгибе (примерно в 2 раза) образуется из-за добавления 2,5 % стеклофибры.

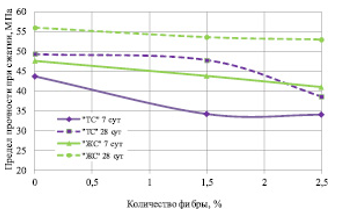

Добавление в цементно-песчаные группы стеклофибробетона (рисунок 3) ведет к уменьшению предела прочности при сжатии, это происходит из-за разуплотнения бетона в связи не герметично упакованной цементно-песчаных волокон.

Таблица 2. Разуплотнения структуры

|

№ п/п |

Цемент, кг/м3 |

Песок, кг/м3 |

Количество стеклофибры, % |

|

1 |

745 |

1216 |

0 |

|

2 |

745 |

1216 |

1,5 |

|

3 |

745 |

1216 |

2,5 |

|

4 |

988 |

988 |

0 |

|

5 |

988 |

988 |

1,5 |

|

6 |

988 |

988 |

2,5 |

Рис. 1. Предел прочности стеклофибробетона при изгибе в возрасте 7 и 28 суток

Рис.2. Предел прочности стеклофибробетона при сжатии в возрасте 7 и 28 суток

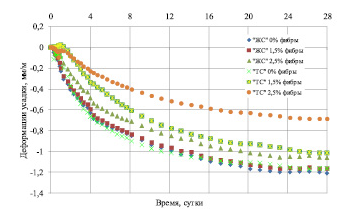

Рис. 3. Деформация усадки в зависимости от степени армирования составов при различном соотношении вяжущее

Не менее интересны для проработки настоящие деформации фибры. Опыты по установлению усадки ведут с использованием специального комплекса «Терем-4» в течение 28 суток в нормально-влажностных положениях твердения. Окончательные данные опыта изображены на рисунке 4.

Исследование графиков изображает, что не зависимо от затрат цемента большая усадка в процессе 28 суток содержат структуру без фибры (до 2 мм/м. Но только повышение состава фибры до 2,5 % понижает усадку «ЖС» (до 1,05 мм/м). В системе с небольшим затратом вяжущего, характер понижения усадки зависящее от объема стеклофибры значительно заметна. В то же время большое понижение усадочных искажений аналогично образуется из-за добавления 2,5 % фибры.

Среди увеличенного потребления вяжущего, повышение искажений во времени при неизменной нагрузке, может получиться достаточно высокой. Благодаря этому, предстоящим путем действий стала проверка деформаций ползучести стеклофибробетона, согласно с ГОСТ 24544-81.

Ползучесть бетона становится больше от увеличения ряда значений, чем усадка. Однако значительное количество моментов оказывает воздействие на деформации ползучести подобно их воздействию на усадку. Главным признаком, устанавливающим усадку, можно отнести:

– затраты и внешний образ портландцемента;

– водоцементное соотношение;

-образ и объемность заполнителя;

-уровень сжатия бетона;

-уровень гидратации цемента в момент действующих нагрузок;

– степень теплоты , влагу окружающей среды и бетона.

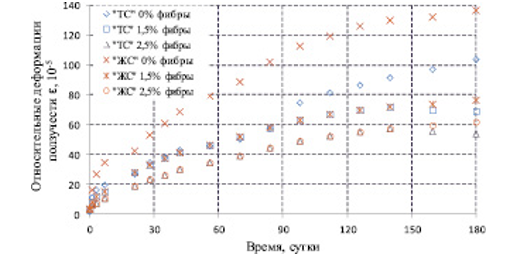

Из стеклофибры с разным соответствием В:З, армированных стекловолокном, производились модель-призмы 70×70×280 мм, где они 28 суток проходили опыты на ползучесть. В роли структуры длительных опытов деформаций применялись пружинные прессы.

В результате изучения полученных результатов был подведен итог о воздействии обилия стеклофибробетона на долговременную усадку двух составов. Таким образом, использование 1,5 % армирующих волокон значительно уменьшает ползучесть материала. Легко догадаться, что предстоящее повышение числа стеклофибры повергнет к значительному понижению деформаций ползучести. Опытным путем собравшиеся показатели указывают, что небольшой ползучестью владеет бетон с 2,5 % стеклофибробетона в смеси, ползучесть эких смесей с аналогией уменьшилась на 95–100 %.

Нужно обозначить, что искажение в наличии стекловолокна у примесей в соотношении В:З = 1:1,6 восстанавливаются в возрасте 150 суток, тогда как «жирные составы» (В:З = 1:1) следует изучать изменения ползучести по истечению 180 суток.

Рис. 4. Относительные деформации ползучести в зависимости от степени армирования составов при различном соотношении вяжущих

Таким образом, не зависимо от расклада вяжущее: заполнитель, дополнение фибры в объеме 1,5 и 2,5 % допускает увеличить предел прочности при изгибе в 1,5 и 2 раза.

Дисперсно-армированные «жирные» составы (В:З = 1:1) обрисовываются большой долговечностью при сжатии, а так же большими изменениями усадки. Для понижения усадки трата фибры должна быть не менее 2,5 %.

Структуры в соотношении В:З = 1:1,6 представляют большое понижение надежности из-за сжатия, когда затрата фибры превосходит 2,5 %. Однако, усадочные деформации снижаются на 42 % в сравнении с контрольным составом.

Испытательно определено, что добавление стеклофибры в бетон значительно влияет на динамику понижения долгих изменений материала (деформация ползучести армированных составов понижается в 2 раза по сравнению с контрольным составом).

Литература:

- Материалы, армированные волокном. Стройиздат, 1982 год

- Методика определения химической устойчивости стекловолокна в цементном камне, НИИЦемент, 1979 год

- Приборы для испытания строительных конструкций, А.П. Мандриков, 1975 год

4.Рябова А.А. Оценка стеклофибробетона как конструкционного материала // Фундаментальные исследования.-2015.-№11-3.-С.500-504;

- Строительные конструкции В.Н. Байкова, СИ. 1980

Literature:

- Fiber reinforced materials. Stroyizdat, 1982

- Methodology for determining the chemical stability of fiberglass in cement stone, NIIITsement, 1979

- Devices for testing building structures, A.P. Mandrikov, 1975

- Ryabova A.A. Evaluation of fiberglass concrete as a structural material // Basic Research.-2015.-№11-3.-С.500-504;

5.Building structures V.N. Baykova, SI. 1980