Технико-экономические показатели машин в значительной мере предопределяются организацией и технологией их ремонта . Рациональное построение ремонтно-технологических процессов позволяет повысить эффективность сельскохозяйственного производства . Надёжность является наиболее объективной и важной для потребителей оценкой качества ремонта. Безотказность двигателей в основном определяется уровнем выполнения операций сборки сопряжений и испытания систем , а долговечность – качеством запасных частей и режимом обкатки . Приработка двигателей обеспечивает подготовку деталей к тепловым и скоростным нагрузкам в эксплуатации. Оценка надёжности машин базируется на результатах наблюдений, а расчёты её единичных показателей – на вероятностно-статистических методах .

Исследования проводились на специализированных ремонтных предприятиях и в условиях эксплуатации по 4 маркам тракторных дизелей, которые прошли стендовую обкатку по одно, трех (существующий) и пятичасовым режимам. На ремонтных предприятиях под наблюдением находилось 40…50 двигателей, а в эксплуатации 25…30. Вычисление показателей надёжности проводился по стандартной методике, а для получения зависимостей использовались методы регрессионного и корреляционного анализа. Поскольку у двигателей различные нагрузно-скоростные режимы обкатки и нормативы ресурса, то в расчётах использовались относительные показатели: частота вращения коленчатого вала и нагрузка относительно номинальных параметров, время относительно пятичасового режима, фактический ресурс относительно нормативного. Значимость факторов оценивалась по критерию Стьюдента, а адекватность модели – по критерию Фишера. Исходная информация приведена в табл. 1.

Таблица 1. Результаты исследования

|

Марка двигателя |

Режим обкатки, ч |

Относительные показатели |

|||

|

частота вращения n |

нагрузка P |

время t |

ресурс R |

||

|

Д-240 |

1 3 5 |

0,708 0,774 0,837 |

0,524 0,566 0,606 |

0,200 0,600 1,000 |

0,581 0,815 0,967 |

|

СМД-14 |

1 3 5 |

0,806 0,824 0,880 |

0,603 0,606 0,609 |

0,200 0,600 1,000 |

0,605 0,752 0,927 |

|

А-41 |

1 3 5 |

0,835 0,848 0,901 |

0,564 0,671 0,674 |

0,200 0,600 1,000 |

0,573 0,754 0,932 |

|

ЯМЗ-238НБ |

1 3 5 |

0,857 0,897 0,961 |

0,485 0,522 0,581 |

0,200 0,600 1,000 |

0,595 0,782 0,975 |

На основании исходных данных определены корреляционные отношения изучаемых параметров (табл. 1).

Таблица 2. Корреляционная матрица

|

Факторы |

n |

P |

t |

R |

|

n |

1 |

0,247 |

0,574 |

0,586 |

|

P |

0,247 |

1 |

0,573 |

0,529 |

|

t |

0,574 |

0,573 |

1 |

0,984 |

|

R |

0,586 |

0,529 |

0,984 |

1 |

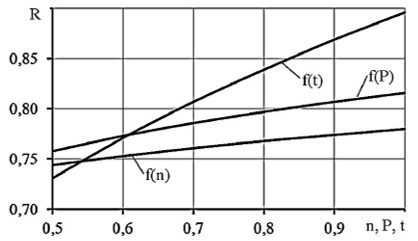

У всех факторов прямо пропорциональная взаимосвязь, между частотой вращения и нагрузкой низкая степень связи, соответственно у них с продолжительностью обкатки – средняя и в свою очередь у этого параметра практически абсолютная взаимосвязь с ресурсом. Это согласуется с тем, что режим приработки должен обеспечивать плавное приращение нагрузок и скоростей по времени. По результатам регрессионного анализа получена следующая зависимость: R = 0,96·n0,07·P0,11·t0,29. Коэффициент множественной корреляции составил 0,970, что свидетельствует о том, что изменчивость ресурса в значительной мере обусловливается рассматриваемыми факторами. Выявленные закономерности представлены на рис. 1.

Рисунок 1. Изменение ресурса двигателей R от частоты вращения

коленчатого вала n,нагрузки стенда P и продолжительности обкатки t

По степени значимости параметры распределились следующим образом: скорость – 3%, нагрузка – 5% и время – 92%, т.е. время испытания двигателей на ремонтном предприятии имеет определяющее значение для обеспечения их ресурса. Анализ полученной формулы показывает, что за каждый час увеличения стендовой обкатки межремонтный ресурс дизелей возрастает в среднем на 7,5%. Исходные поверхности деталей имеют микро- и макрогеометрические погрешности, поэтому площади их контакта во много раз меньше необходимых для эксплуатационных режимов использования техники. В процессе приработки под действием нагрузки площадь контакта поверхностей постоянно возрастает, а удельные давления и интенсивность изнашивания снижаются. С увеличением скорости движения деталей уменьшается продолжительность, но возрастает частота контактирования неровностей, вследствие этого снижается упругое деформирование и пластическое течение поверхностного слоя. При этом если нагрузка остаётся постоянной, то происходит заполирование поверхностей трения, из-за этого снижается их несущая способность. Следовательно, необходимо синхронное повышение нагрузок скоростей в течение всего периода обкатки двигателей. Анализируя полученное уравнение можно сделать рекомендации по обеспечению гарантированного послеремонтного ресурса дизелей. Если увеличить нагрузку и скорость при существующем времени приработки, то они превысят номинальные значения. На последнем этапе обкатки нагрузочно-скоростной режим не должен превышать 80…90% номинальных показателей. При этих условиях продолжительность испытания двигателей на ремонтном предприятии будет составлять 5…6 часов.

Литература

- Королев А.Е. Технические показатели двигателей после ремонта / А.Е. Королев // Современные научные исследования и разработки. – 2019. – №1. – С. 567-570.

- Волченков А.В. Исследование и разработка триботехнически обоснованных режимов обкатки двигателей после капитального ремонта / А.В. Волченков // Современные проблемы науки и образования. – 2015.-№ 1-1. – С. 136-137.

- Королев А.Е. Формирование эксплуатационной безотказности двигателей / А.Е. Королев // Colloquium-journal. – 2019. – Ч. 1. – №2. – С. 30-32.

- Стрельцов В.В. Формирование поверхности трения при обкатке двигателей / В.В. Стрельцов, С.Н. Девянин, А. С. Носихин // Техника и оборудование для села. – 2011. – № 8. – С. 44-45.

- Лукинский В.С. Прогнозирование надежности автомобилей / В.С. Лукинский, Е.И. Зайцев. – Л.: Политехника, 1991. – 224 с.